Welding 4.0-lasmanagementsysteem ewm Xnet

De overstap naar een efficiënter gebruik van hulpbronnen voor de lastechniek

Waarom ewm Xnet?

De intelligente en productieverhogende verknoping tussen mens en machine voor een automatische gegevensstroom in de productieketen: Industrie 4.0 vestigt zich met het nieuwe innovatieve Welding 4.0-lasmanagementsysteem ewm Xnet ook in de lasproductie.

-

Kwaliteitsborging en -verbetering – een hogere kwaliteit als hoogste goed

- Langdurig aantoonbare laskwaliteit door documentatie van lasparameters en lasser aan elke rups

- Minimaliseren van fouten door het koppelen van lasvoorschriften aan onderdeel, on-time-monitoring van parameters direct aan het lasapparaat en duidelijke toewijzing van de vereiste kwalificaties aan de lassers

- Altijd de juist ingestelde parameters door dwingende voorschriften van onderdelenbeheer en lasvoorschrift-manager

- Vakkundig lassen en ontlasting van het lastoezicht door identificatie van de lasserskwalificatie via de Xbutton

-

Productiviteitsstijging

ProductiviteitsstijgingVerhoogde productiviteit – meer werk in dezelfde tijd

- Meer efficiëntie door langere vlamboogtijd per ploeg

- Minder stilstand door papierloze overdracht van alle relevante gegevens en lasvoorschriften direct aan de werkplek

- Minder foutcorrecties door voorafbepaalde lasparameters

- Minder onnodige stilstand door tijdig, verbruiksgericht onderhoud, bijv. slijtdelen van de lastoorts

-

Kostenreductie – meer winst bij dezelfde omzet

- Identificeren van potentiële besparingen door registratie van het verbruik van energie, gas en lastoevoegmateriaal

- Minimaal slijtdeelverbruik door tijdige in plaats van vroegtijdige onderhoudsinstructies

- Toonaangevende controlling door transparante processen met de mogelijkheid van exacte nacalculatie

Kostenverlaging

Kostenverlaging

Afgestemd voor elke toepassing

De ewm Xnet-systeemmodule en onderdelen

Afgestemd op de behoeften van de specifieke productie – deze filosofie op basis van het aanbod volgt EWM ook bij het Welding 4.0-lasmanagementsysteem. Afhankelijk van de bedrijfsmodus en de omvang passen de drie op elkaar aansluitende modules van ewm Xnet bij alle individuele behoeften. Ook de EWM typische updatemogelijkheid is geïntegreerd: Extra modules zijn altijd en ongelooflijk makkelijk in te bouwen. Voor welk formaat u ook kiest – met ewm Xnet profiteert u meetbaar vanaf de eerste bouwsteen.

De ewm Xnet-module

✔ Platformonafhankelijk – browsergebaseerd voor alle eindapparaten ✔ Vergaand uitbreidbaar – toekomstbestendig ✔ Verbinding met LAN/WiFi-besturing – ook draadloos op draad

Plug & play-set

UW VOORDELEN

De ewm Xnet Plug & play-set zorgt voor een soepele en eenvoudige ingebruikname en gebruik. Het is dus de optimale oplossing voor een snelle, opdrachtgebonden documentatie van de lasparameters met één stroombron. Met de reeds geïnstalleerde ewm Xnet-basisset kunnen lasgegevens worden vastgelegd en kan een efficiëntieanalyse worden gemaakt. Met de vooraf geconfigureerde pc en gateway kan het systeem met slechts een paar handelingen via Plug & Play worden aangesloten. Een voorwaarde is een lasapparaat met 7-polige interface zonder vast ingebouwde ewm Xnet-componenten.

INHOUD

- Laptop-pc met vooraf geïnstalleerde ewm Xnet-software (ewm Xnet-basisset)

- USB-dongle met softwarelicentie en 1 apparaatlicentie, ewm Xnet-basisset

- ewm Xnet LAN Gateway

- Kabel (7-polig, LAN-netwerk)

- Kunststof koffer met trolley

Universal logger

UW VOORDELEN

- Met de ewm Xnet Universal logger kan lasapparatuur van alle fabrikanten worden aangesloten op een ewm Xnet gateway en de ewm Xnet-software.

- Zo kunnen alle functie van ewm Xnet worden gebruikt, bijv.:

- Real-time weergave, registratie en documentatie van de lasparameters

- Verbruiksberekening

- Onderhoud van de lasapparaten

- Scannen van barcodes

- WPQ Manager

- Lasserbeheer

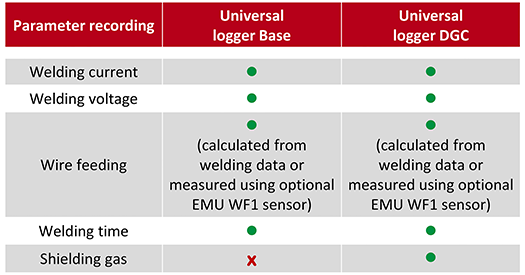

- Er zijn twee alternatieve mogelijkheden om de draadsnelheid van het aangesloten lasapparaat in te voeren:

- Wiskundige berekening van de draadsnelheid uit de gemeten lasstroom zonder extra draadsensor EMU WF 1-sensor

- Meettechnische invoer van de draadsnelheid met draadsensor EMU WF 1 sensor EMU

Functie-overzicht

Toepassingen

- Geschikt voor de volgende apparaten:

- MIG/MAG-lasapparaten

- TIG-lasapparaten

- Plasma-lasapparaten

- MMA/elektrode-lasapparaten

- UP-lasapparaten (op aanvraag)

- Voor uw toepassingen in:

- Lastechnische productie

- Opleidingscentra

- Handmatig/mechanisch/automatisch lassen

- Servicewerkplaatsen

- Verhuur van lasapparatuur

- Gegevensregistratie voor proces- en lascontroles

ewm Xnet-documenten voor download

Welding 4.0-lasmanagementsysteem ewm Xnet brochure

ewm Xnet Universal logger brochure

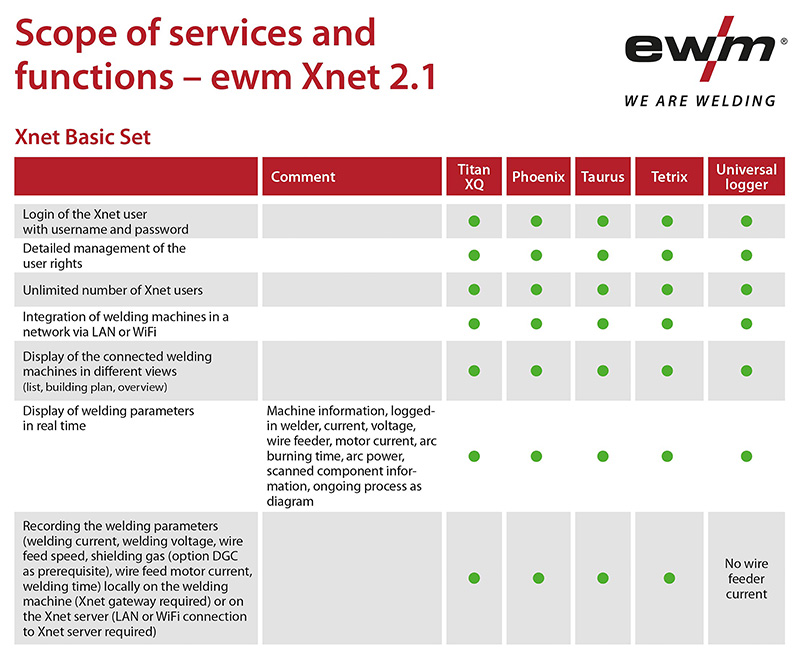

Services en functies van ewm Xnet

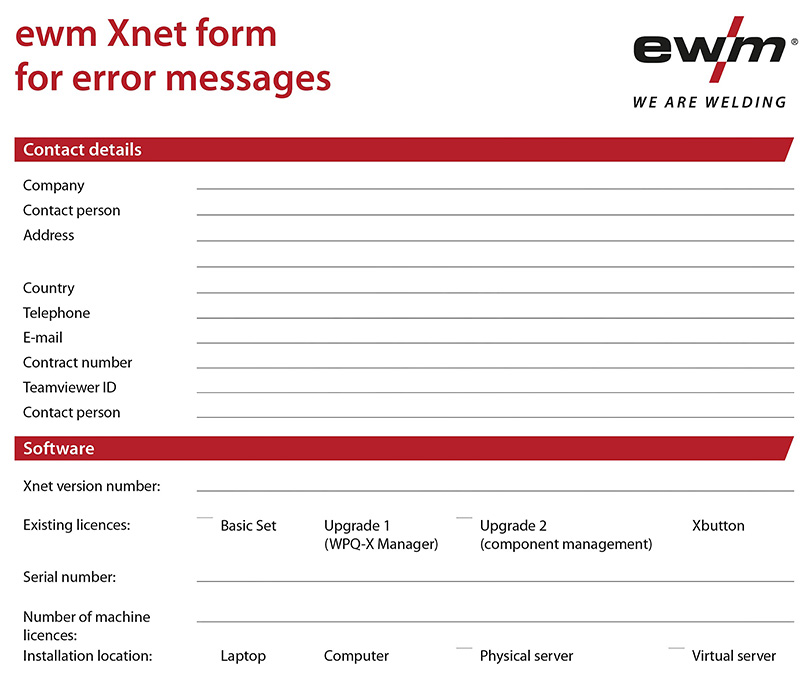

ewm Xnet-formulier voor foutmeldingen

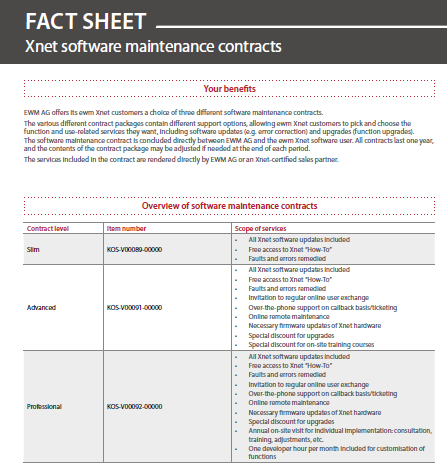

ewm Xnet Factsheet