Basisprincipes van het MIG/MAG-lassen

- Richtwaarden voor MIG/MAG-lassen

- Stroomtype

- Tips voor correct MIG/MAG-lassen

- De vlamboog ontsteken

- Lastoortsvoering

- Het lassen beëindigen

- Lasparameters

- Vereiste uitrusting

Algemeen

Volgens de norm NEN-EN-ISO 857-1 vallen onder het nieuwe hyperoniem gasbeschermd metaal-vlambooglassen (procesnr. 13) alle vlambooglasprocessen, waarbij een draadelektrode onder beschermgas wordt afgesmolten. In Duitsland werd het eerdere hyperoniem metaal-beschermgaslassen gebruikt. De ISO-norm verklaart de uit het Engels vertaalde methode als volgt: metaal-vlambooglassen met gebruik van een draadelektrode waarbij de vlamboog en het lasbad tegen de atmosfeer worden beschermd door middel van een gasomhulling van een externe bron. Overeenkomstig het gebruikte beschermgastype word het verder onderverdeeld in metaal-inertgaslassen (MIG), procesnr. 131, wanneer inertgas wordt gebruikt en metaal-actiefgaslassen (MAG), procesnr. 135, wanneer een actief gas wordt gebruikt.

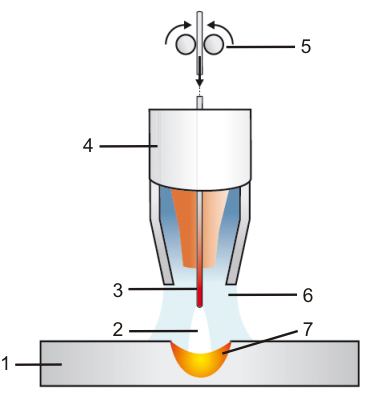

Andere in de norm ISO 857-1 vermelde varianten zijn: Vuldraadlassen met actief gas (procesnr. 136), vuldraadlassen met inertgas (procesnr. 137), plasma-MIG-lassen (procesnr. 151) en elektrogaslassen (procesnr. 73). Bij MIG/MAG-lassen wordt de van een spoel door een aanvoermotor toegevoerde draadelektrode kort bij het verlaten van de lastoorts door een contacttip van stroom voorzien, zodat de vlamboog tussen het draadelektrode-uiteinde en werkstuk kan branden. Het beschermgas stroomt uit de beschermgaskop, die de draadelektrode concentrisch omgeeft.

Hierdoor wordt het lasmateriaal tegen het binnendringen van de atmosfeergassen zuurstof, waterstof en stikstof beschermd. Het beschermgas heeft naast de beschermingsfunctie ook nog andere functies. Aangezien het de samenstelling van de vlamboogatmosfeer bepaalt, worden ook het elektrische geleidingsvermogen en de laseigenschappen beïnvloed. Daarnaast beïnvloedt het beschermgas door toe- en afbrandprocessen de chemische samenstelling van het lasmateriaal en heeft het dus ook een metallurgisch effect.

- Werkstuk

- Vlamboog

- Draadelektrode

- Gaskop

- Draadtoevoer

- Beschermgas

- Lasbad

Stroomtype

Afgezien van recentere uitzonderingen, wordt het MIG/MAG-lassen met gelijkstroom uitgevoerd, waarbij de pluspool van de stroombron op de elektrode wordt aangesloten en de minpool op het werkstuk. Bij bepaalde gevulde draden wordt ook met omgekeerde polariteit gelast. Voor zeer speciale toepassingen, bijv. het MIG-lassen van zeer dunne aluminiumplaten, wordt ook wisselstroom gebruikt.

Tips voor correct MIG/MAG-lassen

De MIG- of MAG-lasser moet goed zijn opgeleid, niet alleen op het gebied van lassen, maar ook met betrekking tot de theoretische bijzonderheden van het proces. Dit helpt fouten te voorkomen.

De vlamboog ontsteken

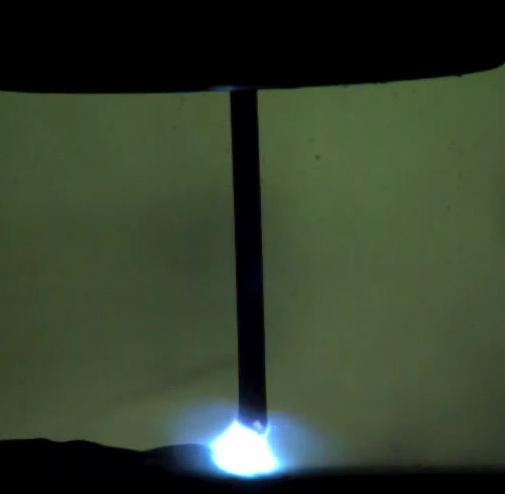

Na het indrukken van de lastoortsknop wordt de draadelektrode op de eerder ingestelde snelheid in beweging gebracht.

Gelijktijdig wordt de elektrode door het stroomrelais stroomgeleidend gemaakt en begint het beschermgas te stromen. Bij contact met het werkstukoppervlak ontstaat een kortsluiting. Door de hoge stroomdichtheid aan de elektrodepunt begint het materiaal op de contactplek te verdampen en wordt de vlamboog ontstoken.

Bij hoge draadtoevoersnelheden kan de aanvankelijk nog zeer zwakke vlamboog door het drukkende draadmateriaal worden gedoofd, zodat een tweede of derde ontsteking nodig is.

Het is daarom doeltreffender om de ontsteking met een lagere toevoersnelheid uit te voeren en dit alleen te doen wanneer de vlamboog stabiel brandt om over te schakelen naar de eigenlijke draadtoevoersnelheid. Bij nieuwe MIG/MAG-installaties kan een zogenaamde "langzame invoersnelheid" ingesteld worden.

De ontsteking mag nooit buiten de voeg plaatsvinden en alleen op die plekken worden uitgevoerd die direct daarna opnieuw worden afgesmolten. Ontstekingsplekken die niet worden gelast kunnen door de hoge afkoelsnelheid van verwarmde plekken scheuren vertonen.

Lastoortsvoering

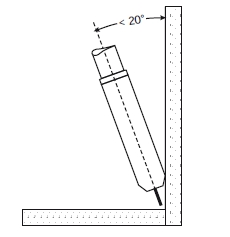

De lastoorts moet worden gekanteld onder een hoek van 10° tot 20° en kan slepend of stekend in de lasrichting worden gevoerd. De afstand tot het werkstuk moet zodanig zijn dat het vrije draaduiteinde, d.w.z. de afstand tussen de onderkant van de contacttip en het aanzetpunt van de vlamboog, ong. 10-12 x de draaddiameter [mm] bedraagt. Bij een te sterk gekantelde lastoorts bestaat het gevaar dat er lucht in het beschermgas worden gezogen.

De stekende voering van de lastoorts wordt over het algemeen gebruikt bij het lassen van massieve draden. De slepende lastoortsvoering wordt gebruikt bij slakvoerende gevulde draden. Bij een licht slepende lastoorts wordt de lastoorts doorgaans in de PG-positie gebruikt. Verticaal neergaand lassen (PG-positie) wordt voornamelijk bij dunne platen gebruikt.

Bij dikkere platen bestaat het gevaar dat er vanwege voorlopend lasmateriaal bindingsfouten ontstaan. Bindingsfouten door voorlopend lasmateriaal kunnen ook in andere posities optreden, wanneer op een te lage lassnelheid wordt gelast. Daarom dienen brede pendelbewegingen, met uitzondering van de PF-positie, zoveel mogelijk vermeden te worden. De gangbare pendelvorm is de open driehoek.

Het lassen beëindigen

Aan het einde van de lasnaad mag de vlamboog niet plotseling worden uitgeschakeld en mag de lastoorts niet van de eindkrater worden weggetrokken. Vooral bij dikkere platen waar in grote rupsen diepe eindkraters kunnen ontstaan, is het beter om de vlamboog langzaam uit het lasbad te halen of een eindkratervulprogramma in te stellen, indien deze beschikbaar is op de gebruikte installatie. Bij de meeste installaties kan ook een bepaalde nastroomtijd van het beschermgas worden ingesteld, zodat het laatste nog vloeibare lasmateriaal onder de beschermgaskap kan verharden. Dit is echter alleen efficiënt wanneer de lastoorts nog enige tijd aan het einde van de lasnaad blijft.

Lasparameters

De ondergrens van de mogelijke toepassing van het proces voor stompe lasnaden ligt bij ongelegeerd staal op ong. 0,7 mm, bij roestvrij staal op 1 mm en bij aluminium op ong. 2 mm. Grondlagen en dunne platen worden meestal met de korte vlamboog of in het onderste vermogensbereik van de pulsvlamboog gelast. Voor vul-, dek- en tegenlagen op dikkere platen wordt een hoger vermogen op de lange- of sproeivlamboog ingesteld.

Deze laswerkzaamheden kunnen echter ook zeer spatarm met de pulsvlamboog worden uitgevoerd. De voor de lasser ter informatie diendende stroom- en spanningswaarden kunnen op de meeste apparaten worden afgelezen op de ingebouwde meetinstrumenten. Bij pulslassen geven de weergave-instrumenten de gemiddelde waarden van de stroomsterkte en vlamboogspanning weer die voortkomen uit de puls- en grondfase van de ingestelde pulsfrequentie.

De tabellen kunnen daarom ook als richtwaarden voor het MIG/MAG-lassen worden gebruikt. Zijn er geen ingebouwde meetapparaten, dan kunnen er externe meetapparaten worden gebruikt of kan de lasser de gegevens over de draadtoevoersnelheid in de tabellen gebruiken. De juiste vlambooglengte moet hij op basis van wat hij ziet en hoort instellen.

Voor adequaat MIG/MAG-lassen heeft u de volgende uitrusting nodig:

Meer informatie over het thema MIG/MAG-lassen vindt u in ons laslexicon.