Principes de base pour le soudage MIG/MAG

- Généralités concernant le soudage MIG/MAG

- Type de courant

- Conseils pour un bon soudage MIG/MAG

- Amorçage de l'arc

- Guidage de la torche de soudage

- Achever le soudage

- Paramètres de soudage

- Équipement nécessaire

Généralités

Le nouveau terme générique pour tous les processus de soudage à l’arc en Allemagne selon lesquels un fil à souder est fondu sous protection gazeuse, comme défini dans la norme ISO 857-1, est le soudage à l'arc des métaux sous protection gazeuse (processus n° 13). En Allemagne, on utilisait auparavant le terme de soudage de métaux sous gaz de protection. La norme ISO clarifie le procédé traduit de l’Anglais comme suit : Soudage à l'arc des métaux avec utilisation d'un fil à souder, où l'arc et le bain de fusion sont protégés de l'atmosphère par un enrobage au gaz issu d'une source externe. Selon le type de gaz de protection utilisé, le soudage est lui-même divisé en deux sous-catégories : soudage de métaux sous atmosphère inerte (MIG), processus n° 131, lorsqu’un gaz inerte est utilisé et soudage de métaux au gaz actif (MAG), processus n° 135 lorsqu’un gaz actif est utilisé.

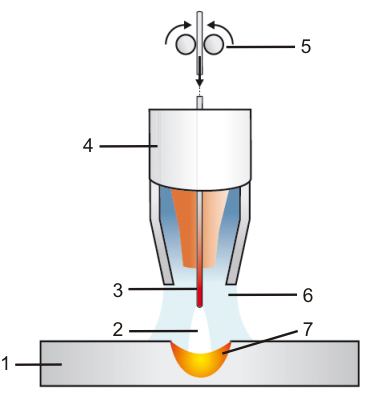

D’autres variantes données dans la norme ISO 857-1 sont les suivantes : Soudage avec fil fourré faisant appel à un gaz actif (processus n° 136), soudage avec fil fourré faisant appel à un gaz inerte (processus n° 137), soudage MIG au plasma (processus n° 151) et soudage électrogaz (processus n° 73). Le soudage MIG/MAG est caractérisé en ce qu’un fil à souder fourni par la bobine au moyen d’un moteur de dérouleur est alimenté en courant électrique par le tube de contact juste avant qu’il ne sorte de la torche de soudage de sorte que l’arc puisse jaillir entre l’extrémité du fil à souder et la pièce. Le gaz de protection s’écoule en provenance de la buse de gaz de protection qui recouvre de manière concentrique le fil à souder.

Le métal fondu est ainsi protégé contre la pénétration des gaz atmosphériques tels que l’oxygène, l’hydrogène et l’azote. Outre la fonction de protection, le gaz de protection offre d’autres usages. Comme il détermine la composition de l’atmosphère de l’arc, il agit également sur la conductivité électrique et donc sur les caractéristiques de soudage. Il influence en outre la composition chimique du métal fondu produit par des processus de carburation et décarburation, en d’autres terme, il présente également un effet métallurgique.

- Pièce

- Arc

- Fil à souder

- Buse de gaz

- Vitesse de dévidage du fil

- Gaz de protection

- Bain de fusion

Type de courant

Mises à part de récentes exceptions, le soudage MIG/MAG s’effectue normalement à l’aide de courant continu, le pôle positif de la source de courant se situe sur l’électrode et le pôle négatif sur la pièce. Pour certains fils fourrés, on utilise quelque fois le soudage en polarité inversée. Dans les derniers temps, on utilise également le courant alternatif pour certains applications spéciales, par exemple le soudage MIG sur des tôles d’aluminium très minces.

Conseils pour un bon soudage MIG/MAG

Le soudeur MIG ou MAG doit disposer d’une formation solide, non seulement en termes d’expériences pratiques mais également au regard des spécificités théoriques du procédé. Fort de ces connaissances, il peut éviter certains pièges.

Amorçage de l'arc

Après actionnement du support de torche, le fil à souder se déplace à une vitesse prédéfinie.

Simultanément, il est alimenté en courant par le relais de puissance et le gaz de protection commence à s’écouler. Le contact avec la surface de la pièce produit un court-circuit. En raison de la densité de courant élevée à la pointe de l’électrode, le matériau commence à s’évaporer au niveau du point de contact et l’arc s'amorce.

À des vitesses d’alimentation élevées, l’arc qui est encore très faible peut être étouffé en raison de la pression exercée par le matériau du fil, ce qui signifie que deux voire trois tentatives sont nécessaires pour mener à bien le processus d’amorçage.

Il est ainsi plus judicieux d’amorcer à une vitesse d’alimentation réduite et de commuter à la vitesse d’alimentation effective une fois que l’arc jaillit de manière constante. Les nouveaux types de systèmes MIG/MAG offrent la possibilité d’établir ce que l’on appelle une « vitesse d’accommodation ».

L’amorçage doit toujours s’effectuer à l’intérieur du joint et uniquement aux endroits qui seront de nouveau fondus immédiatement après. La formation de fissure peut être présumée à des points d’amorçage qui n’ont pas été préalablement soudés en raison de la vitesse de refroidissement élevée de tels points chauffés localement.

Guidage de la torche de soudage

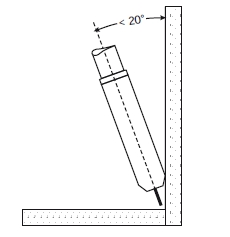

La torche est inclinée dans la direction de soudage comprise entre environ 10° et 20° et peut se déplacer vers l’avant ou vers l’arrière. Sa distance par rapport à la pièce devrait être telle que le stick-out, c’est-à-dire la distance entre le bord inférieur du tube contact et le point d’amorçage de l’arc, soit d’environ 10/12 fois le diamètre du fil [mm]. Si la torche est trop fortement inclinée, il y a le risque que l’air soit aspiré dans le gaz de protection.

Des mouvements de torche vers l’avant s’utilisent en général pour les fils pleins et ceux vers l’arrière avec le fil fourré qui transporte les scories. La torche de soudage est généralement déplacée par un léger mouvement vers l’arrière en position PG. Le soudage descendant (positon PG) est principalement utilisé sur des tôles plus minces.

En présence de tôles plus épaisses, il existe le risque de défaut de fusion en raison du métal fondu se déplaçant vers l’avant. Ce type de défaut de fusion peut également se produire dans d’autres positions si le soudage est réalisé à une vitesse de soudage trop faible. Par conséquent, les mouvements pendulaires doivent être évités dans la mesure du possible, sauf dans la position PF. La forme du mouvement pendulaire standard est un triangle ouvert.

Achever le soudage

À l’extrémité du cordon de soudure, l’arc ne doit pas être éteint de manière soudaine ou la torche ne doit pas être retirée du cratère de fin de cordon. En particulier en présence de tôles épaisses lorsque des cratères de fin de cordon peuvent se produire dans des passes de grand volume, il est recommandé de retirer l’arc lentement du bain ou, si le système utilisé le permet, de définir un programme de remplissage de cratère de fin. Sur la plupart des systèmes, une durée de post-écoulement spécifique pour le gaz de protection peut être également définie, de sorte que le métal fondu en dernier puisse se solidifier sous la protection gazeuse. Cependant, ceci est efficace à condition que la torche de soudage soit maintenue au niveau de l’extrémité du cordon pendant un certain temps.

Paramètres de soudage

La limite inférieure pour l’éventuelle utilisation du procédé pour des soudures bout à bout sur de l’acier non allié est d’environ 0,7 mm, pour de l’acier inoxydable de 1 mm et pour des matériaux en aluminium d’environ 2 mm. Les passes de racine et les tôles minces sont en règle générale soudées au moyen d’un arc court-circuit ou dans les gammes de puissances inférieures d’un arc pulsé. Pour les passes sur l’envers, les passes de remplissage et les passes finales sur des tôles épaisses, des arcs longs ou de pulvérisation sont définis avec une plage de puissance plus élevée.

Ce genre de soudage peut être également réalisé avec des projections réduites au moyen d’un arc pulsé. Les valeurs de courant et de tension à titre d'information pour le soudeur peuvent être lues généralement sur les instruments de mesure intégrés aux appareils. Pour le soudage à arc pulsé, les instruments d’affichage indiquent la valeur moyenne arithmétique des intensités de courant et la tension de l’arc obtenue dans la phase de base et d’impulsion selon la fréquence d'impulsions réglée.

Par conséquent, les tableaux peuvent également être utilisés comme références pour le soudage à l’arc pulsé MIG/MAG. Si aucun dispositif de mesure n’est intégré à la machine, des dispositifs externes peuvent être utilisés afin de réaliser les mesures ou le soudeur devra se reporter à la vitesse de dévidage du fil également indiquée dans les tableaux. La longueur correcte de l’arc doit ensuite être définie en fonction de ce que le soudeur voit et entend.

Pour réussir vos soudures MIG/MAG, il vous faut les équipements suivants :

- Source de courant de soudage

- Torche de soudage

- Pince de masse

- Outils de soudage

- Vêtements de sécurité

Vous trouverez des informations détaillées relatives au soudage MIG/MAG dans notre lexique de soudage.