MIG/MAG kaynağının esasları

- MIG/MAG kaynağına yönelik genel hususlar

- Akım türü

- Doğru MIG/MAG kaynağı için ipuçları

- Arkın ateşlenmesi

- Torç hareketi

- Kaynağın sonlandırılması

- Kaynak parametresi

- Gerekli donanım

Genel

ISO 857-1 uyarınca Almanya'da, tel elektrotların koruyucu gaz ile birlikte eritildiği tüm ark kaynak yöntemleri için yeni bir üst başlık belirlenmiş, gaz korumalı metal ark kaynağı (proses no.13). Bu yöntem için Almanya'da eskiden geçerli üst başlık gaz altı kaynağı idi. ISO standardı ile yöntem İngilizceden şu şekilde çevrilmiştir: Bir tel elektrot kullanılarak metal-ark kaynağı, burada ark ve kaynak banyosu atmosferden harici bir kaynaktan sağlanan bir gaz örtüsüyle korunur. Kullanılan koruyucu gazın türüne göre bir asal gaz kullanıldığında proses no. 131 ile metal inert gaz kaynağı (MIG), ve bir aktif gaz kullanıldığında proses no. 135 ile metal aktif gaz kaynağı (MAG) olarak yine alt başlıklara ayrılmıştır.

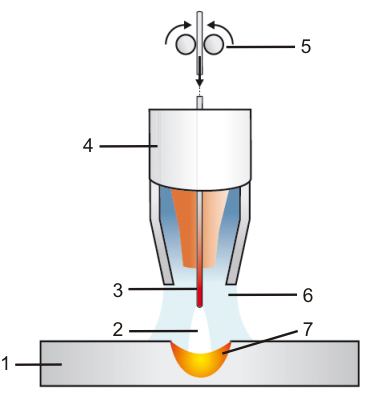

Diğer varyantları ISO 857-1 içerisinde belirtilmiştir: Aktif gazlı özlü tel kaynağı (proses no. 136), asal gazlı özlü tel kaynağı (proses no. 137), plazma MIG kaynağı (proses no. 151) ve elektrik ark kaynağı (proses no. 73). MIG/MAG kaynağı, bir bobin tarafından tel besleme motorundan beslenen tel elektrotun, torçtan çıkış yapmadan kısa süre önce kontak memesi tarafından elektrik ile beslenmesi ve bu şekilde arkın, tel elektrot ucu ile iş parçası arasında yanmasının sağlanması ile karakterize edilmektedir. Koruyucu gaz, tel elektrotu konsantre bir şekilde çevreleyen koruyucu gaz memesinden dışarı çıkmaktadır.

Bu şekilde kaynaklanan ürün, beslenmeden önce, atmosferdeki gazlarla, oksijenle, hidrojenle ve azotla korunmaktadır. Koruyucu gaz, koruma fonksiyonuna ek olarak başka görevlere de sahiptir. Bileşimi ark atmosferini belirlediği için aynı zamanda elektrik iletkenliğini ve bu şekilde kaynak özelliklerini de etkilemektedir. Ayrıca yakma ve yanma işlemleriyle, elde edilen kaynak ürününün kimyasal bileşimi, yani metalürjik etki de değişmektedir.

- İş parçası

- Ark

- Tel elektrot

- Gaz memesi

- Tel besleme

- Koruyucu gaz

- Kaynak banyosu

Akım türü

Yeni istisnalar göz önünde bulundurulduğunda, güç kaynağının artı kutbu elektrotta ve eksi kutbu iş parçasında bulunacak şekilde MIG/MAG kaynağı doğru akımla uygulanır. Bazı özlü tellerinde önceden ters kutuplarla kaynak yapılmıştır. Günümüzde, çok ince alüminyum saclarında MIG kaynağı gibi çok özel uygulama durumları için alternatif akım da kullanılabilmektedir.

Doğru MIG/MAG kaynağı yapmak için ipuçları

MIG veya MAG kaynakçının iyi bir eğitime sahip olması, sadece pratik kaynağa değil, yöntemin teoriye dönük özelliklerini de bilmesi gerekmektedir. Bu şekilde hataların oluşmasını engelleyebilir.

Arkın ateşlenmesi

Torç anahtarına basıldıktan sonra, tel elektrot önceden ayarlanan hızla hareket etmeye başlar.

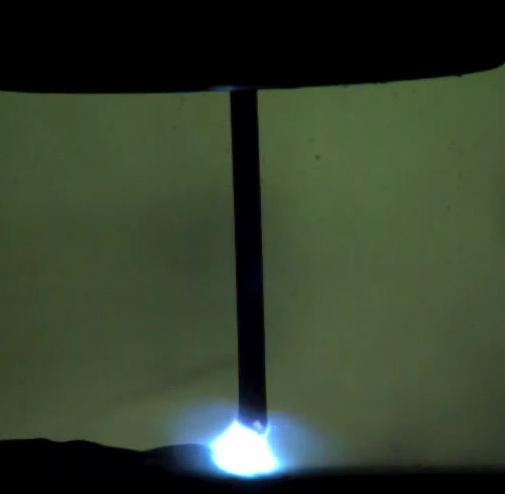

Aynı anda akım rölesi tarafından elektrik iletecek hale getirilir ve koruyucu gaz akmaya başlar. İş parçası yüzeyine temas etmesiyle birlikte bir kısa devre oluşur. Elektrot ucundaki yüksek akım yoğunluğu nedeniyle, temas noktasında malzeme buharlaşmaya başlar ve ark ateşlenir.

Yüksek tel besleme oranlarında öncelikle çok zayıf olan ark arkadan gelen tel beslemesiyle yeniden boğulabilir, buna bağlı olarak ateşleme ancak ikinci veya üçüncü uygulamayla sağlanabilir.

Bu nedenle amaca dönük olarak daha düşük besleme hızıyla ateşleme yapılması ve ancak ark stabil bir şekilde yanmaya başladığında gerçek tel besleme hızına geçiş yapılması uygun olacaktır. Günümüzdeki MIG/MAG sistemleri, "sürünme hızı" olarak bilinen hızlara ayarlanma imkanı sunmaktadır.

Ateşleme hiçbir zaman oluğun dışında gerçekleştirilmemeli, sadece bunun ardından hemen tekrar eriyen noktalarda sağlanmalıdır. Üzerine kaynaklama yapılmamış ateşleme yerlerinde, yüksek soğuma hızı nedeniyle yerel olarak ısıtılan yerlerde çatlak oluşumu gerçekleşebilir.

Torç hareketi

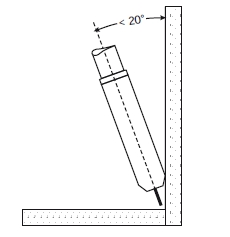

Torç, kaynak yönünde yaklaşık 10 ° ila 20 ° arasında eğilir ve sürüklenerek veya itilerek hareket ettirilebilir. İş parçasına olan mesafesi, kaynak tel uzunluğu, yani kontak memesinin alt kenarı ile arkın uygulama noktası arasındaki mesafe yaklaşık 10 - 12 x tel çapı [mm] olacak şekilde ayarlanmalıdır. Torçun fazla eğilmesi halinde, havanın koruyucu gaza emilmesi tehlikesi bulunur.

Torçun iterek hareket ettirilmesi normalde, masif tellerle kaynakta ve sürükleme ise cüruf oluşturan özlü tellerin kullanılması halinde bilinen bir yöntemdir. Ayrıca torç genel olarak PG pozisyonunda da hafif sürükleme yöntemiyle kullanılır. Dikey dikiş kaynağı (poz. PG) genel olarak ince saclarda kullanılır.

Daha kalın saclarda, hareket eden kaynak ürünü nedeniyle birleştirme hatalarının meydana gelme tehlikesi bulunur. Hareket eden kaynak ürünü nedeniyle oluşan birleştirme hataları aynı zamanda diğer pozisyonlarda, düşük kaynak hızı ile kaynak yapılması halinde de meydana gelebilir. Bu nedenle PF pozisyonundan bakıldığında geniş bir zikzak hareketinden kaçınılmalıdır. Genelde kullanılan zikzak yöntemi açık uçlu üçgendir.

Kaynağın sonlandırılması

Kaynak dikişinin sonunda ark aniden kapatılmamalıdır ve torç bitiş kraterinden çekilmemelidir. Özellikle büyük hacimli tırtıllar içerisinde derin bitiş kraterlerinin oluşabileceği kalın saclarda, arkın yavaşça banyodan çekilmesi veya kullanılan tesis buna elverişli olduğunda, bitiş krateri doldurma programının ayarlanması daha uygun sonuç vermektedir. Çoğu tesiste, koruyucu gazın ardıl akış süresi belirli oranda ayarlanabilmekte ve bu şekilde daha akışkan olan kaynaklanan ürünün koruyucu gaz kaplaması altında donması mümkün olabilmektedir. Bu ancak torç belirli bir süre kaynak dikişinin sonunda bekletildiğinde etkili olmaktadır.

Kaynak parametresi

Alın kaynakları için yöntemin olası uygulama alt sınırı, alaşımsız çelikte yaklaşık 0,7 mm, paslanmaz çelikte 1 mm ve alüminyum malzemelerde yaklaşık 2 mm'dir. Kök pasolar ve ince metal plakalar genelde kısa ark veya pals arkının alt güç aralığında kaynaklanırlar. Kalın metal plakalardaki dolgu paso, son paso ve arka dolgu pasoları, sprey ark veya uzun arkın yüksek performansında gerçekleştirilirler.

Ancak bu kaynak çalışmaları, pals arkıyla çok daha az çapak oluşturacak şekilde uygulanabilir. Kaynakçının bilgi olarak kullanabildiği akım ve gerilim değerleri, genelde makinelere monte edilen ölçüm aletlerinden okunabilir. Pals kaynaklarında, ölçüm aletleri, ayarlanan pals frekansında pals ve ana fazdan gelen aritmetik ortalama akım şiddeti ve ark gerilimi değerlerini gösterirler.

Bu nedenle tablolar MIG/MAG pals ark kaynağı için referans değerler olarak kullanılabilir. Herhangi bir ölçüm aleti takılı olmadığında, harici ölçüm aletleriyle de ölçüm yapılabilir veya kaynakçının kendisi aynı şekilde tabloda belirtilen tel besleme hızlarına göre kendisini ayarlayabilir. Bu durumda gördüğüne ve duyduğuna göre doğru ark uzunluğunu ayarlaması gerekecektir.

Başarılı MIG/MAG kaynakları için aşağıda belirtilen donanımlara ihtiyacınız vardır:

MIG/MAG kaynağı konusuna yönelik ayrıntılı bilgileri Kaynak sözlüğü içerisinde bulabilirsiniz.