Основы сварки MIG/MAG

- Общая информация по сварке MIG/MAG

- Род тока

- Советы по правильной сварке MIG/MAG

- Зажигание сварочной дуги

- Ведение горелки

- Завершение сварки

- Параметры сварки

- Необходимое оборудование

Общая информация

Новое общее понятие согласно стандарту ISO 857-1 для Германии для всех методов электродуговой сварки, при которых выполняется плавление проволочного электрода в среде защитного газа, – это газозащищенная электродуговая сварка металлическим электродом (номер процесса 13). Раньше в Германии этим общим понятием была сварка металлическим электродом в среде защитного газа. Стандарт ISO заявляет данный метод в переводе с английского следующим образом: электродуговая сварка с использованием проволочного электрода, при которой дуга и сварочная ванна защищаются от воздействия атмосферы газовой оболочкой из внешнего источника. По типу используемого защитного газа сварка далее делится на сварку металлическим электродом в среде инертного газа (MIG), номер процесса 131, если используется инертный газ, и сварку металлическим электродом в среде активного газа (MAG), номер процесса135, если используется активный газ.

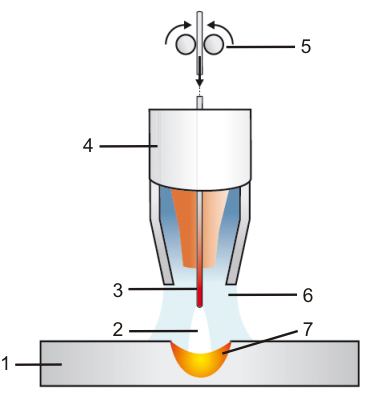

Все другие варианты также перечисляются в ISO 857-1: сварка порошковым проволочным электродом с активным газом (процесс 136), сварка порошковым проволочным электродом с инертным газом (процесс 137), плазменная сварка MIG (процесс 151) и электрогазосварка (процесс 73). Сварка MIG/MAG характеризуется тем, что на один из проволочных электродов, подаваемых с катушки мотором механизма подачи проволоки, на малом расстоянии до выхода из горелки через контактный наконечник подается ток, так что между концом проволочного электрода и заготовкой возникает дуга. Защитный газ поступает из сопла защитного газа, которое концентрически окружает проволочный электрод.

Таким образом, наплавляемый металл оказывается защищен от доступа атмосферных газов – кислорода, водорода и азота. Защитный газ наряду со своей защитной функцией выполняет и другие задачи. Поскольку он определяет состав атмосферы сварочной дуги, он влияет также на ее электропроводность, а вместе с ней и на характеристики сварки. Кроме того, в рамках процессов пригара и выгорания он определяет химический состав возникающего наплавляемого металла, т. е. имеет также металлургический эффект.

- Заготовка

- Сварочная дуга

- Проволочный электрод

- Газовое сопло

- Подача проволоки

- Защитный газ

- Сварочная ванна

Род тока

За немногими исключениями, сварка MIG/MAG выполняется постоянным током, причем положительный полюс источника тока находится на электроде, а отрицательный – на заготовке. При использовании некоторых видов порошковой проволоки сварка выполняется с обратной полярностью. В последнее время для некоторых специальных задач, например, для сварки MIG очень тонких алюминиевых листов, применяется также переменный ток.

Советы по правильной сварке MIG/MAG

Сварщику, использующему сварку MIG или MAG, требуется хорошая подготовка – не только в области практической сварки, но и в области теоретических особенностей метода. Это поможет ему избежать ошибок.

Зажигание сварочной дуги

После нажатия выключателя горелки проволочный электрод приходит в движение с заранее выбранной скоростью.

Одновременно через токовое реле на него подается ток, и начинается истечение защитного газа. При касании поверхности заготовки происходит короткое замыкание. Из-за высокой плотности тока на конце электрода материал в точке касания начинает испаряться, и зажигается сварочная дуга.

При высокой скорости подачи проволоки сварочная дуга, первое время очень слабая, может снова погаснуть из-за давления материала проволоки, и зажигание может оказаться успешным лишь со второй или третьей попытки.

Поэтому зажигание лучше выполнять с пониженной скоростью подачи проволоки и лишь после того, как сварочная дуга будет гореть стабильно, переключиться на нормальную скорость подачи проволоки. Современные системы сварки MIG/MAG предлагают возможность настроить пониженную скорость.

Зажигание должно выполняться только в пределах шва и в таких точках, на которые можно в ближайшие секунды наплавить металл. Если точки зажигания не заварить сразу, из-за высокой скорости остывания такие точечно нагретые места могут стать центрами образования трещин.

Ведение горелки

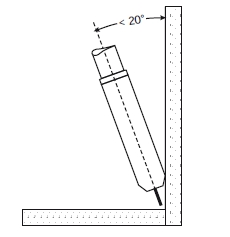

Горелка наклоняется в направлении сварки на 10-20°, и ее можно вести как углом назад, так и углом вперед. Расстояние до заготовки должно быть таким, чтобы свободный конец проволоки, т. е. расстояние между нижней кромкой контактного наконечника и точкой касания сварочной дуги, составлял примерно 10-12 диаметров проволоки [мм]. При слишком сильном наклоне горелки существует опасность втягивания воздуха в струю защитного газа.

Ведение углом вперед как правило применяют при сварке с массивной проволокой, а углом назад – шлакообразующей порошковой проволокой. Под малым углом назад горелка как правило ведется также в положении PG. Сварка вертикальных швов (поз. PG) применяется в основном на тонких листах.

На более толстых листах существует опасность возникновения непроваров из-за утекающего наплавляемого металла. Непровары из-за утекающего наплавляемого металла могут возникать также и в других положениях, если сварка ведется с меньшей скоростью. Поэтому следует избегать широких маятниковых движений, кроме позиции PF. Обычная форма маятникового движения – это открытый треугольник.

Завершение сварки

В конце шва не следует резко выключать сварочную дугу и отводить горелку от кратера. Особенно на толстых листах, где в объемных валиках могут возникать глубокие кратеры на конце шва, лучше медленно отвести дугу от ванны или, если применяемая система это позволяет, настроить программу заполнения кратера в конце шва. На большинстве систем можно также настроить время завершающей подачи защитного газа, чтобы последний участок еще жидкого наплавляемого металла мог застыть под защитой газа. Однако это имеет смысл, только если горелка еще некоторое время остается на конце шва.

Параметры сварки

Нижняя граница возможного применения метода для стыковых швов для нелегированной стали составляет примерно 0,7 мм, для нержавеющей стали – 1 мм, а для алюминиевых материалов – ок. 2 мм. Корневые слои и тонкие листы свариваются в основном короткой сварочной дугой или в нижнем диапазоне мощности импульсной дуги. Для заполняющих, верхних и подварочных слоев на толстых листах после этого выполняется настройка более высокой мощности струйной или длинной дуги.

Эти сварочные работы можно также выполнять с малым количеством брызг с помощью импульсной дуги. Значения тока и напряжения, предоставляемые в качестве информации сварщику, отображаются на встроенных в аппараты измерительных приборах. При импульсной сварке индикаторные приборы отображают среднее арифметическое значение силы тока и напряжения сварочной дуги, определяемые по импульсной и основной фазе при настроенной частоте пульсации.

Таким образом, таблицы служат лишь ориентировочными значениями для импульсной сварки MIG/MAG. Если встроенные измерительные приборы отсутствуют, измерение возможно внешними приборами, либо сварщик должен ориентироваться на скорость подачи проволоки, также указанную в таблицах. Он должен настраивать правильную длину дуги по тому, что он видит и слышит.

Для успешной сварки MIG/MAG вам требуется следующее оснащение:

Более подробные сведения по теме Сварка MIG/MAG приведены в разделе Словарь сварочных терминов.