Podstawy spawania metodą MIG/MAG

- Ogólne wiadomości na temat spawania metodą MIG/MAG

- Rodzaj prądu

- Wskazówki dotyczące prawidłowego spawania metodą MIG/MAG

- Zajarzenie łuku

- Prowadzenie uchwytu

- Zakończenie spawania

- Parametr spawania

- Wymagane wyposażenie

Informacje ogólne

Nowe w Niemczech, zgodne z normą ISO 857-1 pojęcie nadrzędne dla wszystkich metod spawania łukiem elektrycznym, przy których drut elektronowy jest topiony w otoczeniu gazu osłonowego, to spawanie łukowe elektrodą topliwą w osłonie gazu (nr procesu 13). Wcześniej stosowanym w Niemczech pojęciem nadrzędnym było spawanie elektrodą topliwą w osłonie gazu. Norma ISO objaśnia tę metodę, posiłkując się tłumaczeniem z języka angielskiego w następujący sposób: Metoda spawania łukowego elektrodą topliwą z użyciem drutu elektrodowego, w której łuk oraz jeziorko spawalnicze chroni osłona gazowa z zewnętrznego źródła. Według rodzaju zastosowanego gazu osłonowego następuje dalszy podział na spawanie elektrodą topliwą w osłonie atmosfery gazu obojętnego (MIG), nr procesu 131, gdy stosowany jest gaz obojętny oraz spawanie elektrodą topliwą w osłonie gazu aktywnego (MAG), nr procesu 135, gdy stosowany jest gaz aktywny.

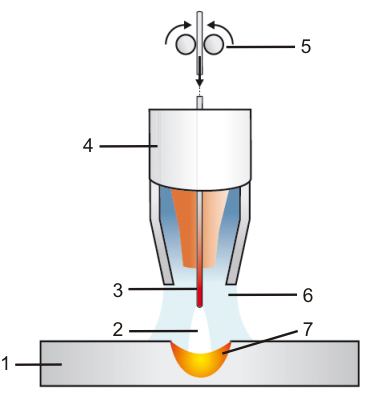

Kolejne warianty wskazane w normie ISO 857-1 to: Spawanie drutem proszkowym z gazem aktywnym (nr procesu 136), spawanie drutem proszkowym z gazem obojętnym (nr procesu 137), spawanie plazmowe metodą MIG (nr procesu 151) i spawanie elektrogazowe (nr procesu 73). Spawanie metodą MIG/MAG odznacza się tym, że drut elektrodowy doprowadzony z cewki przez silnik posuwu krótko przez wysunięciem z uchwytu spawalniczego jest zasilany prądem przez końcówkę prądową, dzięki czemu następuje zajarzenie łuku między końcówką drutu elektrodowego a obrabianym przedmiotem. Gaz osłonowy wypływa z dyszy gazowej, która koncentrycznie otacza drut elektrodowy.

Stopiwo jest dzięki temu chronione przez dopływem gazów atmosferycznych, jak tlen, wodór i azot. Gaz osłonowy oprócz funkcji ochronnej spełnia jeszcze inne zadania. Ponieważ determinuje skład atmosfery łuku, wpływa także na jego przewodność elektryczną i tym samym właściwości spawalnicze. Ponadto poprzez procesy przypału i zgorzelin wpływa na skład chemiczny powstającego stopiwa, ma zatem także oddziaływanie metalurgiczne.

- Obrabiany przedmiot

- Łuk

- Drut elektrodowy

- Dysza gazowa

- Napęd podawania drutu

- Gaz osłonowy

- Jeziorko spawalnicze

Rodzaj prądu

Abstrahując od nowych wyjątków, spawanie MIG/MAG odbywa się z użyciem prądu stałego, przy czym biegun dodatni źródła prądu spawania jest przyłożony do elektrody, a biegun ujemny podłączony do spawanego elementu. W przypadku niektórych drutów proszkowych spawanie odbywa się też z odwrotną biegunowością. W ostatnich latach dla bardzo specyficznych zastosowań, np. spawania MIG bardzo cienkich blach aluminiowych, stosuje się również prąd przemienny.

Wskazówki dotyczące prawidłowego spawania metodą MIG/MAG

Spawacz metodą MIG lub MAG musi mieć dobre wykształcenie, nie tylko w praktyce spawania, ale również w zakresie teoretycznych cech szczególnych tego procesu. Dzięki temu łatwiej jest zapobiec błędom.

Zajarzenie łuku

Po uruchomieniu wspornika palnika drut elektrodowy zostaje wprawiony w ruch z wcześniej ustawioną prędkością.

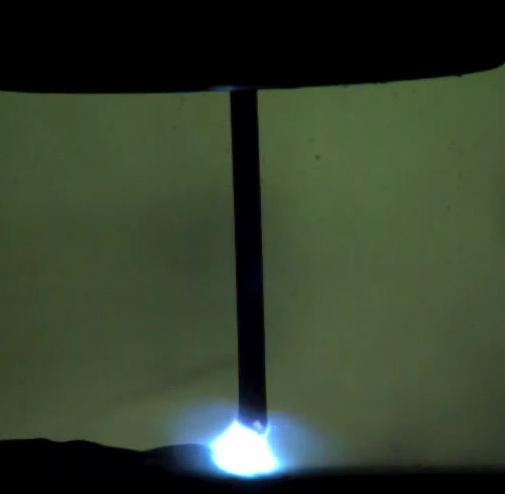

Jednocześnie za pomocą przekaźnika prądowego zapewniona jest jego przewodność prądowa i gaz osłonowy zaczyna płynąć. Po zetknięciu z powierzchnią przedmiotu obrabianego powstaje zwarcie. Z powodu wysokiej gęstości prądu na końcówce elektrody materiał w miejscu zetknięcia zaczyna parować i następuje zajarzenie łuku.

W przypadku dużej częstotliwości podawania drutu ten początkowo słaby łuk może przez docisk materiału drutu ponownie zgasnąć, a zajarzenie może się powieść dopiero po drugiej lub trzeciej próbie.

Dlatego bardziej skuteczne jest zajarzenie ze zmniejszoną prędkością podawania drutu i dopiero gdy łuk stabilnie się pali, przełączenie na właściwą prędkość podawania drutu. Nowoczesne instalacje MIG/MAG oferują możliwość ustawiania tak zwanej „prędkości powolnego podawania drutu”.

Zajarzenie nie powinno nigdy następować poza żłobieniem i tylko w takich miejscach, które następnie zostaną ponownie stopione. W miejscach przespawanych mogą wskutek wysokiej prędkości chłodzenia takich miejscowo nagrzanych punktów tworzyć się pęknięcia.

Prowadzenie uchwytu

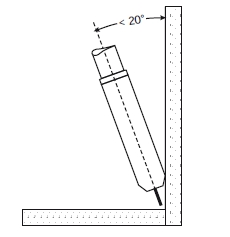

Uchwyt spawalniczy zostaje nachylony w kierunku spawania o około 10° do 20° i może być prowadzony powłóczyście lub kłująco. Jego odległość od obrabianego przedmiotu powinna być taka, aby wolny wylot drutu, tzn. odległość między dolną krawędzią końcówki prądowej a punktem początkowym łuku wynosił ok. 10 - 12 x średnicy drutu [mm]. Przy zbyt mocnym nachyleniu uchwytu spawalniczego istnieje ryzyko, że powietrze zostanie zassane do gazu osłonowego.

Kłujące prowadzenie uchwytu spawalniczego jest z reguły standardem przy spawaniu drutów masywnych, prowadzenie powłóczyste przy stosowaniu drutów proszkowych, któremu towarzyszy zgorzel. Uchwyt spawalniczy jest prowadzony lekko powłóczyście także w pozycji PG. Spawanie z góry na dół (poz. PG) znajduje zastosowanie głównie w cienkich blachach.

W przypadku grubszych blach istnieje ryzyko, że na skutek stopiwa przodującego mogą wystąpić braki wtopień. Braki wtopienia spowodowane stopiwem przodującym mogą wystąpić także w innych pozycjach, jeżeli prędkość spawania jest za niska. Pomijając pozycję PF, należy z tego powodu w miarę możliwości unikać szerokiej oscylacji. Standardową formą oscylacji jest otwarty trójkąt.

Zakończenie spawania

na końcu spoiny nie wolno nagle wyłączać łuku ani odciągać uchwytu od krateru końcowego. Szczególnie w przypadku grubszych blach, gdzie w większych ściegach mogą powstawać głębsze kratery końcowe, korzystniejsze jest powolne wycofanie łuku z jeziorka lub, jeżeli umożliwia to stosowane urządzenie, ustawienie programu wypełniania krateru. W większości instalacji można ustawić również określony czas końcowego wypływu gazu osłonowego, aby ostatnie niezastygnięte ilości materiału mogły zastygnąć pod osłoną gazu. Jest to jednak skuteczne tylko wtedy, gdy spawacz trzyma uchwyt przez dłuższy czas w pobliżu spoiny.

Parametr spawania

Dolna granica możliwego zastosowania metody do spoin czołowych wynosi dla stali zwykłej ok. 0,7 mm, dla stali nierdzewnej 1 mm, a dla materiałów aluminiowych ok. 2 mm. Warstwy graniowe i cienkie blachy są zwykle spawane za pomocą łuku zwarciowego lub w dolnym zakresie mocy łuku impulsowego. Warstwy wypełniające, kryjące i spoiny przeciwległe na grubych blachach są wtedy wykonywane przy ustawieniu wysokiej mocy natryskowego lub długiego łuku.

Te prace naprawcze można jednak wykonać także bez rozprysków za pomocą łuku impulsowego. Wartości prądu i napięcia służące spawaczowi w celach informacyjnych można odczytać na przyrządach pomiarowych zwykle zamontowanych w urządzaniach. Podczas spawania impulsowego instrumenty wskaźnikowe wskazują arytmetyczną średnią wartość natężenia prądu i napięcia łuku, obliczone na podstawie fazy impulsowej i głównej przy ustawionej częstotliwości pulsu.

Tabele mogą zatem służyć także jako wartości orientacyjne spawania metodą MIG/MAG łukiem pulsującym. Jeżeli nie są zamontowane żadne mierniki, pomiaru można dokonać za pomocą mierników zewnętrznych lub spawacz musi się kierować prędkością podawania drutu wskazaną również w tabelach. Prawidłową długość łuku musi wtedy ustawić zgodnie z tym, co widzi i słyszy.

Do pomyślnego spawania metodą MIG/MAG potrzebne jest następujące wyposażenie:

- Źródło prądu spawania

- Uchwyt spawalniczy

- Zacisk elementu / zacisk masowy

- Narzędzia spawalnicze

- Odzież ochronna

Więcej informacji na temat spawania metodą MIG/MAG można znaleźć w naszymLeksykonie spawalnictwa.