Podstawy spawania metodą TIG

- Co warto wiedzieć o spawaniu metodą TIG

- Wybór materiału dodatkowego

- Ustawianie wydatku gazu osłonowego

- Czyszczenie powierzchni spawanego materiału

- Zajarzenie łuku

- Prowadzenie uchwytu spawalniczego TIG

- Pozycja spawania

- Parametr spawania

- Spawanie prądem impulsowym

- Wymagane wyposażenie

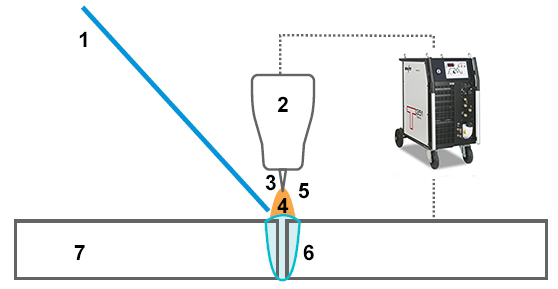

Co warto wiedzieć o spawaniu metodą TIG

Ze względu na obrabiane materiały, grubości ścianek i pozycje spawania, TIG to uniwersalna w zastosowaniu metoda spawania. Pozwala na uzyskanie połączeń spawanych najwyższej jakości. Spawanie metodą TIG – pełna nazwa tej metody zgodnie z normą DIN 1910 – część 4 Spawanie elektrodą wolframową w osłonie gazów obojętnych – pochodzi z USA i zyskało sławę w 1936 roku pod nazwą spawanie Argonarc. Na grunt niemiecki metoda ta została przeniesiona dopiero po II wojnie światowej. W krajach anglojęzycznych metoda ta nosi nazwę TIG, zaczerpniętą z angielskiego słowa „Tungsten” oznaczającego wolfram. Metoda ta w porównaniu z innymi metodami spawania wyróżnia się szeregiem interesujących zalet. Przykładem jest możliwość uniwersalnego zastosowania.

- Pręt spawalniczy

- Uchwyt spawalniczy

- Elektroda wolframowa

- Łuk

- Gaz osłonowy

- Jeziorko spawalnicze

- Materiał podstawowy

Za pomocą tej metody może być łączony każdy spawalny materiał metaliczny. Jest to metoda bardzo „czysta” ponieważ niemal nie towarzyszą jej rozpryski, wytwarzana jest mała ilość szkodliwych substancji, a w przypadku prawidłowego stosowania powstają spoiny bardzo dobrej jakości. Inną zaletą spawania TIG jest to, że w przeciwieństwie do innych metod wykorzystujących elektrodę topliwą, stosowanie materiału dodatkowego jest niezależne od natężenia prądu. Dlatego spawacz może optymalnie dopasować prąd do zadania spawalniczego i dawać tylko taką ilość materiału dodatkowego, która jest niezbędna w danym momencie. Dzięki temu metoda ta szczególnie dobrze nadaje się do spawania warstw graniowych lub w pozycjach wymuszonych. Wymienione zalety sprawiają, że metoda TIG jest obecnie stosowana z powodzeniem w wielu gałęziach przemysłu i rzemiosła. W przypadku spawania ręcznego wymagana jest jednak doświadczona „ręka” spawacza oraz dobrze wykształcenie. Celem niniejszej instrukcji jest objaśnienie szczególnych cech tej metody i ewentualnie zainteresowanie nią firm, które jeszcze jej nie stosują, pomimo że predestynują je do tego występujące tam zadania spawalnicze.

Wybór materiału dodatkowego

Dodatek spawalniczy do spawania metodą TIG jest zwykle dostępny w formie sztabek, w przypadku pełnej mechanizacji procesu jest on doprowadzany w formie drutu przez oddzielny podajnik. Dodatki spawalnicze są z reguły wybierane zgodnie z rodzajem materiału podstawowego. Czasem jednak z przyczyn metalurgicznych konieczne jest, aby dodatek w niektórych elementach stopu nieznacznie różnił się od materiału podstawowego. Przykładem jest zawartość węgla, która z przyczyn odporności na zarysowanie jest utrzymywana na możliwie niskim poziomie. W takich przypadkach mamy do czynienia z materiałami spawalniczymi podobnego rodzaju. Występują również takie sytuacje, gdzie potrzebne są materiały dodatkowe zupełnie innego rodzaju. Przykładem jest łączenie trudno spawalnej stali węglowej, gdzie stosowane są austenityczne materiały spawalnicze lub wręcz stopy na bazie niklu. Średnica materiału dodatkowego musi być dostosowana do zadania spawalniczego. Zależy ona od grubości materiału, a zatem także średnicy elektrody wolframowej. Średnia długość prętów spawalniczych wynosi 1000 mm. Są one dostarczane w wiązkach i powinny być oznaczone pojedynczo oznaczeniem DIN lub nazwą handlową, aby uniknąć przypadkowej zamiany.

Ustawianie wydatku gazu osłonowego

Wydatek gazu osłonowego jest ustawiany w l/min. Ustawienie zależy od rozmiaru jeziorka spawalniczego i tym samym od średnicy elektrody, średnicy dyszy gazowej, odstępu dyszy od materiału podstawowego, przeciągów oraz rodzaju gazu osłonowego – patrz też punkt „Gazy osłonowe”. Według ogólnej zasady przy stosowaniu argonu jako gazu osłonowego oraz przy najczęściej stosowanych elektrodach wolframowych o średnicy od 1 do 4 mm, należy dozować od 5 do 10 litrów gazu osłonowego na minutę. Pomiar przepływu jest możliwy pośrednio za pomocą manometrów, które mierzą ciśnienie proporcjonalne do ciśnienia przed zamontowaną dyszą. Skala manometru jest wtedy skalibrowana bezpośrednio w l/min. Dokładniejsze są urządzenia pomiarowe, które mierzą bezpośrednio strumień gazu osłonowego przepływającego do palnika za pomocą rurki szklanej i pływaka.

Czyszczenie powierzchni spawanego materiału

Dla uzyskania dobrego rezultatu spawania ważne jest dokładne oczyszczenie skosów spoiny oraz powierzchni spawanego elementu w strefie spawania przed rozpoczęciem pracy. Powierzchnie muszą być błyszczące metalicznie i wolne od tłuszczów, brudu, rdzy i farby. Należy również w miarę możliwości usunąć warstwę zgorzeli. W wielu wypadkach wystarczy do tego szczotkowanie. Tam, gdzie jest to niewystarczające, należy przygotować powierzchnię szlifując lub obrabiając ją mechanicznie w inny sposób. W przypadku materiałów odpornych na korozję wolno stosować tylko szczotki ze stali nierdzewnej, ponieważ w przeciwnym wypadku może dojść do zakażenia rdzą z cząstek metali pozostających na powierzchni. W przypadku aluminium ze względu na tendencję do powstawania porów bardzo ważne jest, aby na powierzchni nie pozostawały grubsze warstwy tlenków. Do oczyszczania i odtłuszczania należy używać odpowiednich rozpuszczalników. Uwaga: Przy stosowaniu rozpuszczalników zawierających chlor mogą powstawać trujące opary.

Dla uzyskania dobrego rezultatu spawania ważne jest dokładne oczyszczenie skosów spoiny oraz powierzchni spawanego elementu w strefie spawania przed rozpoczęciem pracy. Powierzchnie muszą być błyszczące metalicznie i wolne od tłuszczów, brudu, rdzy i farby. Należy również w miarę możliwości usunąć warstwę zgorzeli. W wielu wypadkach wystarczy do tego szczotkowanie. Tam, gdzie jest to niewystarczające, należy przygotować powierzchnię szlifując lub obrabiając ją mechanicznie w inny sposób. W przypadku materiałów odpornych na korozję wolno stosować tylko szczotki ze stali nierdzewnej, ponieważ w przeciwnym wypadku może dojść do zakażenia rdzą z cząstek metali pozostających na powierzchni. W przypadku aluminium ze względu na tendencję do powstawania porów bardzo ważne jest, aby na powierzchni nie pozostawały grubsze warstwy tlenków. Do oczyszczania i odtłuszczania należy używać odpowiednich rozpuszczalników. Uwaga: Przy stosowaniu rozpuszczalników zawierających chlor mogą powstawać trujące opary.

Zajarzenie łuku

Łuku nie wolno nigdy zajarzać na materiale podstawowym poza spoiną, lecz wyłącznie w takim miejscu, aby miejsce zajarzenia zostało natychmiast stopione podczas spawania. Na początku spawania rozgrzany do wysokiej temperatury materiał podstawowy bardzo szybko schładza się wskutek pobierania ciepła przez sąsiadujący, zimny materiał. Skutkiem tego szybkiego stygnięcia mogą być stwardnienia, którym towarzyszą pęknięcia i pory. Szybkiemu stygnięciu można zapobiec zajarzając łuk bezpośrednio na początku spoiny i ewentualnie natychmiast stapiając powstające uszkodzenia powierzchni. Zajarzenie kontaktowe jest dopuszczalne tylko w wyjątkowych sytuacjach, gdy używana jest spawarka starszego typu, niewyposażona w funkcję pomocy zajarzenia (zapłon impulsem wysokiego napięcia). W tym przypadku łuk należy zajarzyć na płytce miedzianej podłożonej w okolicy początku spoiny. Stamtąd łuk zostaje przeciągnięty do przewidywanego początku ściegu, gdzie rozpoczyna się spawanie. Przy zajarzeniu kontaktowym bezpośrednio na materiale podstawowym, do spawanego materiału może dostać się wolfram, który z powodu wysokiej temperatury topnienia nie ulegnie upłynnieniu, a później na prześwietleniu z powodu większego pochłaniania promieniowania rentgenowskiego będzie widoczny jako jaśniejsze miejsce.

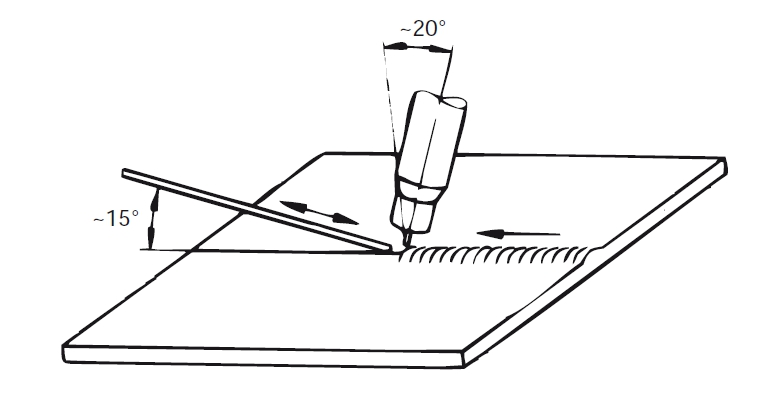

Prowadzenie uchwytu spawalniczego TIG

(patrz ilustracja po prawej stronie)

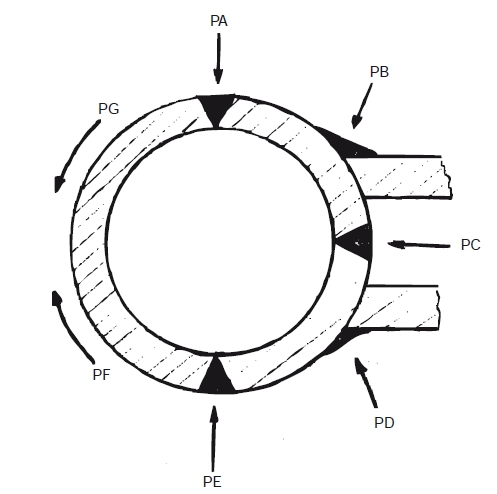

Pozycja spawania

Zgodnie z normą ISO 6947 pozycje spawania są oznaczone skrótami PA – PG. Na przykładzie rury są one umieszczone alfabetycznie od góry (PA) w kierunku zgodnym z ruchem wskazówek zegara. Pozycja PA to punkt określony dawniej w Niemczech jako poziomy lub położenie korytkowe. Kolejno występują pozycje spoiny czołowej PC (poziomo na ścianie pionowej) i PE (pułapowa), a także pozycje spoiny pachwinowej PB (poziomo) i PD (poziomo/pułapowa). W przypadku spawania blach skrót PF oznacza, że spawanie następuje pionowo wznoszące, PG oznacza spawanie z góry na dół. Na rurze połączonych jest jednak kilka pozycji. Pozycja PF obowiązuje, gdy rura jest spawana od pozycji pułapowej bez obrotu w dwie strony wznosząco, w pozycji PG dotyczy to analogicznie spawania z góry na dół. Spawanie TIG jest możliwe we wszystkich pozycjach. Dane spawania należy przy tym, podobnie jak we wszystkich innych metodach spawania, dostosować do pozycji.

Parametr spawania

Dolną granicą stosowalności metody TIG w przypadku stali jest grubość ok. 0,3 mm, a w przypadku aluminium i miedzi 0,5 mm. Górną granicą są ewentualnie tylko względy ekonomiczne. Wydajność stapiania podczas tej metody nie jest zbyt duża. Dlatego często metodą TIG spawane są tylko warstwy graniowe, natomiast pozostałe warstwy są spawane innymi metodami (elektrodą otuloną, MAG) o większej wydajności. Podczas dobierania parametrów spawania należy wziąć pod uwagę, że na spawarce można ustawić tylko natężenie prądu, natomiast napięcie łuku zależy od jego długości utrzymywanej przez spawacza. Obowiązuje przy tym zasada, że im dłuższy jest łuk, tym napięcie jest większe. Wartością orientacyjną dla natężenia prądu spawania jednowarstwowego jest 45 amperów na mm grubości ścianki podczas spawania prądem stałym i stalą (biegun -). Podczas spawania aluminium prądem przemiennym wymagane jest 40 amperów/mm.

Spawanie prądem impulsowym

Podczas spawania prądem impulsowym, natężenie i napięcie prądu przełącza się stale w rytmie częstotliwości impulsów między niższą wartością podstawową a wyższą wartością impulsową. Pod wpływem wyższego prądu impulsowego następuje wtopienie w materiał podstawowy i tworzy się punktowe jeziorko spawalnicze. Pod wpływem następującego później niższego prądu podstawowego zaczyna ono zastygać od brzegów do momentu, gdy następny impuls elektryczny powoduje ponowne jego stopienie i powiększenie. W międzyczasie łuk przemieścił się jednak dalej odpowiednio do prędkości spawania, dzięki czemu spoina podczas spawania impulsowego TIG tworzy się z licznych nakładających się na siebie punktów spawania. Rozmiar jeziorka spawalniczego jest przy tym przeciętnie mniejszy niż w przypadku spawania prądem stałym, dzięki czemu lepiej jest je opanować w pozycjach wymuszonych. Mimo to zapewnione jest wystarczające wtopienie. Opisany powyżej efekt ma miejsce jedynie wtedy, gdy w jeziorku spawalniczym między fazą podstawową a fazą impulsu występuje wystarczająca różnica temperatur. Jest to możliwe tylko przy częstotliwościach impulsów poniżej ok. 5 Hz. Wadą jest to, że prędkość spawania podczas spawania impulsowego często musi być niższa. Ponadto spawaczowi podczas spawania impulsowego w niższym zakresie częstotliwości może przeszkadzać migotanie łuku. Dlatego ten wariant spawania TIG jest rzadziej stosowany podczas spawania ręcznego, gdzie spawacz ma inne możliwości opanowania jeziorka, a częściej w zmechanizowanym spawaniu TIG.

Do pomyślnego spawania TIG potrzebne jest następujące wyposażenie:

- Źródło prądu spawania

- Uchwyt spawalniczy

- Zacisk elementu / zacisk masowy

- Pręt elektrodowy

- Narzędzia spawalnicze

- Odzież ochronna

Więcej informacji na temat spawania TIG można znaleźć w naszym Leksykonie spawania.