Grundlagen des WIG-Schweißens – Theorie und Praxis am WIG-Schweißgerät

- Wissenswertes zum WIG-Schweißen

- Auswahl des Schweißzusatzes

- Einstellen der Schutzgasmenge

- Reinigung der Werkstückoberfläche

- Zünden des Lichtbogens

- Führen des WIG-Brenners

- Schweißposition

- Schweißparameter

- Schweißen mit Stromimpulsen

- Benötigte Ausrüstung

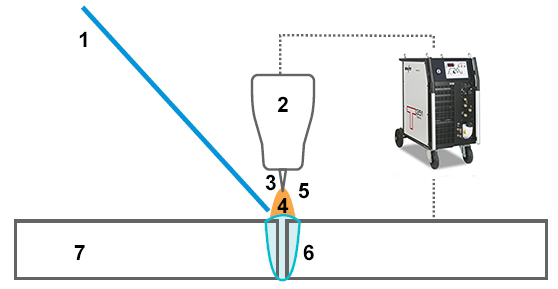

Wissenswertes zum WIG-Schweißen

Im Hinblick auf die zu verarbeitenden Werkstoffe, Wanddicken und Schweißpositionen ist das WIG-Schweißen ein universell einsetzbares Schweißverfahren. Es ermöglicht, Schweißverbindungen in höchster Qualität zu erzeugen. Das WIG-Schweißverfahren – die volle Bezeichnung für dieses Verfahren lautet nach DIN 1910 – Teil 4 Wolfram- Inertgasschweißen – stammt aus den USA und wurde dort 1936 unter dem Namen Argonarc-Schweißen bekannt. Erst nach dem 2. Weltkrieg wurde es in Deutschland eingeführt. In den englisch sprechenden Ländern heißt das Verfahren TIG nach englisch ”Tungsten” für Wolfram. Das Verfahren zeichnet sich gegenüber anderen Schmelzschweißverfahren durch eine Reihe von interessanten Vorteilen aus. Es ist z.B. universell anwendbar.

- Schweißstab

- Brenner

- Wolframelektrode

- Lichtbogen

- Schutzgas

- Schmelzbad

- Grundwerkstoff

Wenn ein metallischer Werkstoff überhaupt schmelzschweißgeeignet ist, dann lässt er sich mit diesem Verfahren fügen. Zum anderen ist es ein sehr ”sauberes” Verfahren, das kaum Spritzer und nur wenig Schadstoffe erzeugt und bei richtiger Anwendung eine qualitativ hochwertige Schweißverbindung garantiert. Ein besonderer Vorteil des WIG-Schweißens ist auch, dass hier gegenüber anderen Verfahren, die mit abschmelzender Elektrode arbeiten, die Zugabe von Schweißzusatz und die Stromstärke entkoppelt sind. Der Schweißer kann deshalb seinen Strom optimal auf die Schweißaufgabe abstimmen und nur so viel Schweißzusatz zugeben, wie gerade erforderlich ist. Dies macht das Verfahren besonders geeignet zum Schweißen von Wurzellagen und zum Schweißen in Zwangslagen. Die genannten Vorteile haben dazu geführt, dass das WIG-Verfahren heute in vielen Bereichen der Industrie und des Handwerks mit Erfolg eingesetzt wird. Es erfordert allerdings bei der manuellen Anwendung ein geschicktes ”Händchen” des Schweißers und eine gute Ausbildung. Diese Anleitung will über die Besonderheiten des Verfahrens aufklären und vielleicht auch Interesse wecken bei den Firmen, die es trotz Vorliegens entsprechender Schweißaufgaben noch nicht anwenden.

Auswahl des Schweißzusatzes

Der Schweißzusatz beim WIG-Schweißen liegt meist stabförmig vor, beim vollmechanischen Einsatz des Verfahrens wird er drahtförmig durch ein separates Vorschubwerk zugeführt. In der Regel werden die Schweißzusätze artgleich zum Grundwerkstoff ausgewählt. Manchmal ist es aber aus metallurgischen Gründen erforderlich, daß der Zusatz bei einigen Legierungselementen etwas vom Grundwerkstoff abweicht. Dies ist z.B. beim Kohlenstoffgehalt der Fall, der aus Gründen der Risssicherheit, wenn eben möglich, sehr niedrig gehalten wird. In solchen Fällen spricht man von artähnlichen Schweißzusätzen. Es gibt aber auch Fälle, wo artfremde Zusätze erforderlich sind. Dies ist z.B. der Fall beim Fügen von schwerschweißbaren C-Stählen, wo austenitische Schweißzusätze oder sogar Nickelbasislegierungen verwendet werden. Der Durchmesser des Schweißzusatzes muß auf die Schweißaufgabe abgestimmt sein. Er richtet sich nach der Materialdicke und damit auch nach dem Durchmesser der Wolframelektrode. Die Schweißstäbe sind in der Regel 1000 mm lang. Sie werden in Bünden geliefert und sollten einzeln mit der DIN- oder der Handelsbezeichnung gekennzeichnet sein, um Verwechslungen zu vermeiden.

Einstellen der Schutzgasmenge

Die Schutzgasmenge wird als Volumenstrom in I/min eingestellt. Dieser richtet sich nach der Größe des Schmelzbades und damit nach dem Elektrodendurchmesser, dem Gasdüsendurchmesser, dem Düsenabstand zur Grundwerkstoffoberfläche, der umgebenden Luftströmung und der Art des Schutzgases – siehe auch Abschnitt Schutzgase. Eine Faustregel sagt, daß bei Argon als Schutzgas und den am meisten verwendeten Wolframelektrodendurchmessern von 1 bis 4 mm je Minute 5 bis 10 Liter Schutzgas zugegeben werden sollten. Das Messen der Durchflussmenge kann indirekt mit Manometern erfolgen, die den der Durchflußmenge proportionalen Druck vor einer eingebauten Staudüse messen. Die Skala des Manometers ist dann direkt in I/min geeicht. Genauer sind Messgeräte, die mittels Glasröhrchen und Schwebekörper direkt in dem zum Brenner fließenden Schutzgasstrom messen.

Reinigung der Werkstückoberfläche

Für ein gutes Schweißergebnis ist es wichtig, die Fugenflanken und die Oberfläche des Werkstückes im Schweißbereich vor dem Beginn des Schweißens gründlich zu säubern. Die Oberflächen sollten metallisch blank und frei von Fett, Schmutz, Rost und Farbe sein. Auch Zunderschichten sollten nach Möglichkeit entfernt werden. In vielen Fällen wird dazu ein Bürsten ausreichen. Wo dies nicht genügt, muß die Oberfläche durch Schleifen oder ein mechanisches Bearbeitungsverfahren behandelt werden. Bei korrosionsbeständigen Werkstoffen dürfen nur Bürsten aus nichtrostendem Stahl verwendet werden, weil sonst Fremdrost durch Eisenteilchen entstehen kann, die in die Oberfläche eingetragen wurden. Bei Aluminium ist es aus Gründen der Porenentstehung besonders wichtig, daß keine dickeren Oxidhäute auf der Oberfläche verbleiben. Zum Säubern und Entfetten sind geeignete Lösungsmittel zu benutzen. Achtung: Bei Verwendung chlorhaltiger Lösungsmittel können giftige Dämpfe entstehen.

Für ein gutes Schweißergebnis ist es wichtig, die Fugenflanken und die Oberfläche des Werkstückes im Schweißbereich vor dem Beginn des Schweißens gründlich zu säubern. Die Oberflächen sollten metallisch blank und frei von Fett, Schmutz, Rost und Farbe sein. Auch Zunderschichten sollten nach Möglichkeit entfernt werden. In vielen Fällen wird dazu ein Bürsten ausreichen. Wo dies nicht genügt, muß die Oberfläche durch Schleifen oder ein mechanisches Bearbeitungsverfahren behandelt werden. Bei korrosionsbeständigen Werkstoffen dürfen nur Bürsten aus nichtrostendem Stahl verwendet werden, weil sonst Fremdrost durch Eisenteilchen entstehen kann, die in die Oberfläche eingetragen wurden. Bei Aluminium ist es aus Gründen der Porenentstehung besonders wichtig, daß keine dickeren Oxidhäute auf der Oberfläche verbleiben. Zum Säubern und Entfetten sind geeignete Lösungsmittel zu benutzen. Achtung: Bei Verwendung chlorhaltiger Lösungsmittel können giftige Dämpfe entstehen.

Zünden des Lichtbogens

Der Lichtbogen sollte nie außerhalb der Fuge auf dem Grundwerkstoff gezündet werden, sondern stets so, daß die Zündstelle unmittelbar danach beim Schweißen wieder aufgeschmolzen wird. Zu Beginn des Schweißens kühlt der hocherhitzte Grundwerkstoff an der Zündstelle nämlich durch den Wärmeentzug der rückwärtigen kalten Massen sehr schnell ab. Die Folge dieser raschen Abkühlung können Aufhärtungen, eventuell schon mit Rissen verbunden, und Poren sein. Die schnelle Abkühlung läßt sich vermeiden wenn das Zünden direkt am Beginn der Schweißnaht erfolgt und eventuell entstandene Ungänzen sofort wieder aufgeschmolzen werden. Die Kontaktzündung sollte die absolute Ausnahme sein, wenn das verwendete ältere Schweißgerät nicht über eine Zündhilfe (Hochspannungsimpulszündung) verfügt. In diesem Fall wird auf einem in die Fuge in der Nähe des Schweißnahtbeginns eingelegten Kupferplättchen gezündet. Von dort wird der Lichtbogen dann zum beabsichtigten Nahtanfang gezogen und das Schweißen beginnt. Bei einer Berührungszündung direkt auf dem Grundwerkstoff kann Wolfram ins Schweißgut gelangen, das wegen des hohen Schmelzpunktes nicht aufgeschmolzen wird und später im Durchstrahlungsfilm wegen der größeren Absorption der Röntgenstrahlen durch Wolfram als helle Stelle zu erkennen ist.

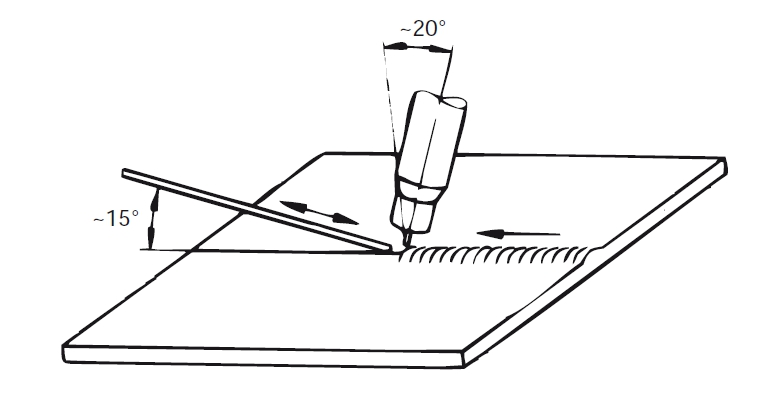

Führen des WIG-Brenners

(s. Abb. rechts)

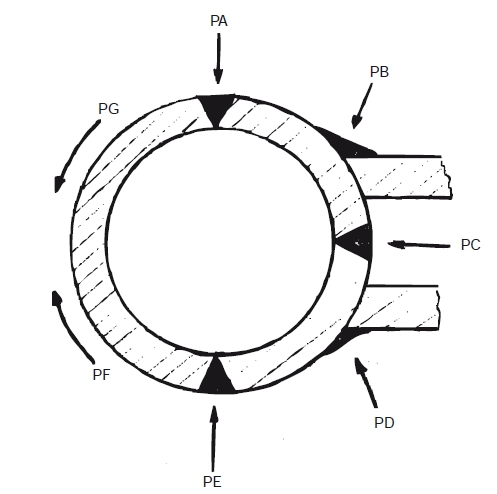

Schweißposition

Nach ISO 6947 werden die Schweißpositionen mit PA – PG bezeichnet. Diese sind, wenn man Sie an einem Rohr betrachtet von oben (PA) ausgehend im Uhrzeigersinne alphabetisch angeordnet Die Position PA ist das, was früher in Deutschland mit waagerecht oder Wannenlage bezeichnet wurde. Es folgen dann die Stumpfnahtpositionen PC (horizontal an senkrechter Wand) und PE (überkopf), sowie die Kehlnahtpositionen PB (horizontal) und PD (horinzontal/ überkopf). Beim Schweißen von Blechen bedeutet PF, das senkrecht steigend geschweißt wird, PG ist die Fallnaht. Am Rohr sind aber darunter mehrere Positionen zusammengefaßt. Die Position PF gilt, wenn das Rohr von der Überkopfposition ausgehend ohne Drehen nach beiden Seiten steigend geschweißt wird., bei der Position PG gilt dies sinngemäß für die Schweißung von oben nach unten (Fallnaht). Das WIG Schweißen ist in allen Positionen möglich. Die Schweißdaten müssen dabei, wie auch bei anderen Schweißverfahren auf die Position abgestimmt werden.

Schweißparameter

Die untere Grenze der Anwendbarkeit des WIG-Verfahrens liegt bei Stahl bei etwa 0,3 mm, bei Aluminium und Kupfer bei 0,5 mm. Nach oben hin sind der Anwendung höchstens wirtschaftliche Grenzen gesetzt. Die Abschmelzleistung des Verfahrens ist nicht sehr groß. Deshalb werden oft nur die Wurzellagen WIG geschweißt und die übrigen Lagen mit anderen Verfahren (E, MAG), die eine höhere Leistung haben, eingebracht. Bei der Wahl der Schweißparameter muß man sich vergegenwärtigen, daß am Schweißgerät nur die Stromstärke eingestellt wird, die Lichtbogenspannung ergibt sich aus der Lichtbogenlänge, die der Schweißer einhält. Dabei gilt, daß die Spannung mit zunehmender Lichtbogenlänge größer wird. Als Anhaltswert für eine zum Durchschweißen ausreichende Stromstärke gilt beim Schweißen von Stahl mit Gleichstrom (-Pol) eine Stromstärke von 45 Ampere pro mm Wanddicke. Beim Wechselstromschweißen von Aluminium werden 40 Ampere/mm benötigt.

Schweißen mit Stromimpulsen

Beim Schweißen mit impulsförmigem Strom wechseln Stromstärke und Spannung im Rhythmus der Impulsfrequenz ständig zwischen einem niedrigen Grundwert und dem höheren Impulswert. Unter Einwirkung des hohen Impulsstromes wird der Einbrand in den Grundwerkstoff erzeugt und es bildet sich ein punktförmiges Schmelzbad aus. Dieses beginnt unter Einwirkung des folgenden niedrigeren Grundstromes bereits vom Rand ausgehend zu erstarren, bis der nächste Stromimpuls es wieder aufschmilzt und vergrößert. Inzwischen ist der Lichtbogen aber bereits in Schweißgeschwindigkeit weiter gewandert, so dass die Schweißnaht beim WIG Impulsschweißen aus vielen sich überlappenden Schweißpunkten gebildet wird. Die Größe des Schmelzbades ist dabei im Durchschnitt kleiner als beim Schweißen mit gleichförmigem Strom, so dass es sich in Zwangslagen besser beherrschen lässt. Trotzdem ist ausreichender Einbrand gewährleistet. Der eben geschilderte Effekt tritt aber nur auf, wenn ein ausreichender Temperaturunterschied im Schmelzbad zwischen Grund- und Impulsphase auftritt. Dies ist nur bei Impulsfrequenzen unter etwa 5 Hz gegeben. Als Nachteil kann genannt werden, dass die Schweißgeschwindigkeit vielfach beim Impulsschweißen verringert werden muss. Auch nimmt der Schweißer das Pulsen im niedrigen Frequenzbereich als störendes Flackern des Lichtbogens wahr. Deshalb wird diese Variante des WIG-Schweißens weniger beim manuellen Schweißen angewandt, wo der Schweißer andere Möglichkeiten hat die Badbeherrschung zu beeinflussen, als vielmehr beim mechanisierten WIG Schweißen.