Werkstoffe zum WIG-Schweißen

- Besonderheiten verschiedener Werkstoffe

- Un- und niedriglegierte Stähle

- Austenitsche CrNi-Stähle

- Aluminium und Aluminiumlegierungen

- Kupfer und Kupferlegierungen

- Sonstige Werkstoffe

Besonderheiten verschiedener Werkstoffe

Es wurde schon gesagt, dass das WIG-Verfahren sich für das Schweißen einer großen Palette von Werkstoffen eignet. Einige Werkstoffe werden dabei mit Gleichstrom, andere mit Wechselstrom geschweißt. Im Folgenden werden einige Besonderheiten behandelt, die sich bei den verschiedenen Werkstoffen ergeben.

Un- und niedriglegierte Stähle

Diese Stähle lassen sich mit allen Schmelzschweißverfahren fügen. Bei der Auswahl des Schweißverfahrens sind aber meist weniger Qualitätsgesichtspunkte als vielmehr wirtschaftliche Überlegungen entscheidend. Das WIG-Verfahren ist deshalb wegen seiner geringen Leistung bei diesen Stählen unterrepräsentiert. Eine Ausnahme macht das Schweißen von Wurzellagen. Bei Wanddicken größer etwa 6mm wird oft nur die Wurzel WIG-geschweißt und die übrigen Lagen werden mit einem leistungsfähigeren Verfahren eingebracht. Eine andere Ausnahme ist das Schweißen von Rohrleitungen mit kleineren Durchmessern. Hierfür gibt es nichts, was sich besser dafür eignen würde als das WIG-Verfahren. Eine Besonderheit ist, dass es zur Porenbildung kommen kann, z.B. bei unlegierten Rohrstählen (z.B. P235), die wenig Silizium enthalten oder beim Einschweißen solcher Rohre in Kesselböden. Auch bei Tiefziehstählen, die nur mit Aluminium beruhigt sind, können Poren auftreten, wenn mit wenig Zusatzwerkstoff geschweißt wird. Durch Sauerstoffaufnahme aus der Atmosphäre, die auch beim Schutzgasschweißen nicht völlig zu verhindern ist, wird das Schweißgut unberuhigt und es können Poren durch KohIenmonoxidbildung im Schweißgut auftreten. Die Abhilfe besteht darin, möglichst viel Si / Mn-legierten Zusatzwerkstoff einzubringen, wodurch der Sauerstoff unschädlich abgebunden wird.

Diese Stähle lassen sich mit allen Schmelzschweißverfahren fügen. Bei der Auswahl des Schweißverfahrens sind aber meist weniger Qualitätsgesichtspunkte als vielmehr wirtschaftliche Überlegungen entscheidend. Das WIG-Verfahren ist deshalb wegen seiner geringen Leistung bei diesen Stählen unterrepräsentiert. Eine Ausnahme macht das Schweißen von Wurzellagen. Bei Wanddicken größer etwa 6mm wird oft nur die Wurzel WIG-geschweißt und die übrigen Lagen werden mit einem leistungsfähigeren Verfahren eingebracht. Eine andere Ausnahme ist das Schweißen von Rohrleitungen mit kleineren Durchmessern. Hierfür gibt es nichts, was sich besser dafür eignen würde als das WIG-Verfahren. Eine Besonderheit ist, dass es zur Porenbildung kommen kann, z.B. bei unlegierten Rohrstählen (z.B. P235), die wenig Silizium enthalten oder beim Einschweißen solcher Rohre in Kesselböden. Auch bei Tiefziehstählen, die nur mit Aluminium beruhigt sind, können Poren auftreten, wenn mit wenig Zusatzwerkstoff geschweißt wird. Durch Sauerstoffaufnahme aus der Atmosphäre, die auch beim Schutzgasschweißen nicht völlig zu verhindern ist, wird das Schweißgut unberuhigt und es können Poren durch KohIenmonoxidbildung im Schweißgut auftreten. Die Abhilfe besteht darin, möglichst viel Si / Mn-legierten Zusatzwerkstoff einzubringen, wodurch der Sauerstoff unschädlich abgebunden wird.

Austenitische CrNi-Stähle

Diese Werkstoffe eignen sich besonders gut zum WIG-Schweißen, weil durch die günstige Viskosität des Schweißgutes feingefiederte, glatte Oberraupen und flache Wurzelunterseiten entstehen. Durch die relativ langsame Schweißgeschwindigkeit des WIG-Verfahrens und die geringe Wärmeleitfähigkeit der CrNi- Stähle kann es bei kleinen Wanddicken aber leicht zu Überhitzungen kommen. Dadurch können Heißrisse auftreten, auch die Korrosionsbeständigkeit kann vermindert werden. Überhitzungen können wenn notwendig durch Einlegen von Abkühlungspausen oder Kühlen der Werkstücke vermieden werden. Dadurch verringert sich auch der Verzug, der gerade bei CrNi-Stählen wegen des höheren Ausdehnungskoeffizienten größer ist als bei unlegiertem Stahl. Bei Bauteilen, die später einem Korrosionsangriff ausgesetzt sind, müssen die nach dem Schweißen auf der Oberfläche der Naht und auf den Rändern beiderseits im Grundwerkstoff zurückbleibenden Oxidhäute und Anlauffarben durch Bürsten, Strahlen, Schleifen oder Beizen entfernt werden, bevor das Bauteil in Betrieb geht. Unter diesen Häuten kommt es sonst zu einem verstärkten Korrosionsangriff. Dies gilt auch für die Wurzelseite beim Schweißen von Rohren. Da eine mechanische Bearbeitung hier schlecht möglich ist, empfiehlt sich die Vermeidung der Oxidation durch Formieren.

Aluminium und Aluminiumlegierungen

Beim Schweißen von Aluminiumwerkstoffen wird, von Ausnahmen abgesehen auf die später noch eingegangen wird, Wechselstrom zum Schweißen verwendet. Dies ist erforderlich, um die hochschmelzende Oxidschicht auf dem Bauteil zu beseitigen. Aluminiumoxid (AI2O3) hat einen Schmelzpunkt von etwa 2050°C. Der Grundwerkstoff z.B. Reinaluminium schmilzt dagegen schon bei 650°C. Aluminium hat eine so große chemische Verwandtschaft zu Sauerstoff, sodass sich, selbst wenn die Oberfläche des Grundwerkstoffs vor dem Schweißen durch Bürsten oder Schaben oxidfrei gemacht wurde, auf der Badoberfläche schnell wieder solche Häute bilden. Diese schmelzen wegen ihres hohen Schmelzpunktes nur direkt unter dem Lichtbogen teilweise auf. Der größte Teil der Nahtoberfläche wäre beim Schweißen mit Gleichstrom (-Pol) also mit einer festen Schicht von Aluminiumoxid bedeckt. Diese macht die Badbeobachtung unmöglich und erschwert die Zugabe von Zusatzwerkstoff. Zwar könnte diese Oxidschicht durch Verwenden von Flussmitteln, wie beim Löten beseitigt werden, dies würde aber einen zusätzlichen Aufwand bedeuten.

Beim Schweißen von Aluminiumwerkstoffen wird, von Ausnahmen abgesehen auf die später noch eingegangen wird, Wechselstrom zum Schweißen verwendet. Dies ist erforderlich, um die hochschmelzende Oxidschicht auf dem Bauteil zu beseitigen. Aluminiumoxid (AI2O3) hat einen Schmelzpunkt von etwa 2050°C. Der Grundwerkstoff z.B. Reinaluminium schmilzt dagegen schon bei 650°C. Aluminium hat eine so große chemische Verwandtschaft zu Sauerstoff, sodass sich, selbst wenn die Oberfläche des Grundwerkstoffs vor dem Schweißen durch Bürsten oder Schaben oxidfrei gemacht wurde, auf der Badoberfläche schnell wieder solche Häute bilden. Diese schmelzen wegen ihres hohen Schmelzpunktes nur direkt unter dem Lichtbogen teilweise auf. Der größte Teil der Nahtoberfläche wäre beim Schweißen mit Gleichstrom (-Pol) also mit einer festen Schicht von Aluminiumoxid bedeckt. Diese macht die Badbeobachtung unmöglich und erschwert die Zugabe von Zusatzwerkstoff. Zwar könnte diese Oxidschicht durch Verwenden von Flussmitteln, wie beim Löten beseitigt werden, dies würde aber einen zusätzlichen Aufwand bedeuten.

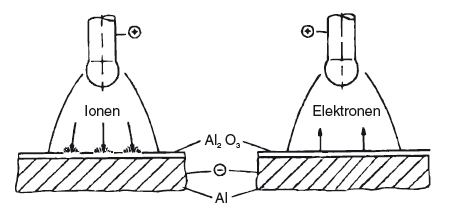

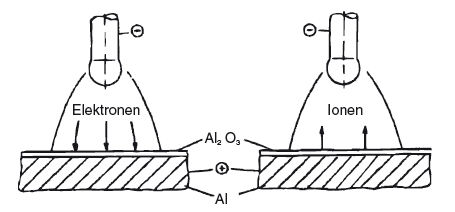

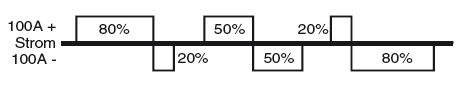

Beim Schweißen mit Wechselstrom bietet sich die Möglichkeit, diese Oxidschicht durch Ladungsträger im Lichtbogen aufzureißen und zu beseitigen. Dafür kommen nur die lonen infrage, da die Elektronen wegen ihrer geringen Masse nicht genügend kinetische Energie dafür besitzen. Wenn der Minuspol an der Elektrode liegt, wandern die Elektronen von der Elektrode zum Werkstück und die Restionen vom Werkstück zur Elektrode. Bei dieser Polung ist eine Reinigungswirkung nicht möglich. Bei umgekehrter Polung treffen dagegen die schwereren lonen auf die Werkstückoberfläche. Sie können durch ihre kinetische Energie die Oxidschicht aufreißen und beseitigen. Das Schweißen am heißeren Pluspol hätte aber zur Folge, dass die Strombelastbarkeit der Elektrode nur sehr gering wäre. Diese Variante des WIG-Schweißens ist deshalb nur für das Schweißen sehr dünner Aluminiumstrukturen (bis etwa 2,5 mm Wanddicke) brauchbar. Als Kompromiss bietet sich der Wechselstrom an. Wenn die positive Halbwelle an der Elektrode liegt, tritt die Reinigungswirkung ein. In der danach folgenden negativen Halbwelle kann die Elektrode dann wieder abkühlen. Man spricht deshalb auch von der Reinigungs- und der Kühlhalbwelle. Die Strombelastbarkeit ist beim Schweißen an Wechselstrom geringer als beim Gleichstrom- Minuspolschweißen. Sie ist aber wesentlich höher als beim Schweißen am Pluspol. Es hat sich gezeigt, dass für eine ausreichende Reinigungswirkung gar nicht die ganze positive Halbwelle benötigt wird, sondern dass 20 oder 30% davon ausreichen.

| Reinigung durch kinetische Energie | Elektrode am Pluspol |

| Keine Reinigung | Elektrode am Minuspol |

Dies hat man sich bei modernen WIG-Stromquellen zu Nutze gemacht. Diese erzeugen einen künstlichen rechteckförmigen Wechselstrom, in dem mittels schnell reagierender Schalter (Transistoren) wechselseitig der Plus- und der Minuspol einer Gleichstromquelle auf die Elektrode geschaltet wird. Dabei kann man dann die Balance der beiden Halbwellen zueinander z.B. von 20% Plus / 80% Minus bis 80% Plus / 20% Minus verändern. Der geringere Anteil des Pluspols führt zu einer höheren Strombelastbarkeit der Elektrode bzw. bei gleicher Stromeinstellung zu einer längeren Standzeit. Bei diesen sogenannten ”Square-Wave- Quellen” kann meist auch die Frequenz des künstlichen Wechselstromes noch verändert werden, z.B. zwischen 50 und 300 Hz. Auch mit dem Erhöhen der Frequenz ist eine Schonung der Elektrode verbunden.

Bei diesen sogenannten ”Square-Wave- Quellen” kann meist auch die Frequenz des künstlichen Wechselstromes noch verändert werden, z.B. zwischen 50 und 300 Hz. Auch mit dem Erhöhen der Frequenz ist eine Schonung der Elektrode verbunden.

Der rechteckförmige künstliche Wechselstrom hat aber noch einen weiteren Vorteil. Da der Stromverlauf beim Wechsel der Polarität sehr steil ist, sind die Totzeiten des Lichtbogens beim Nulldurchgang wesentlich kürzer als bei einem sinusförmigen Verlauf. Das Wiederzünden erfolgt deshalb sicherer, sogar ohne Zündhilfe, und der Lichtbogen ist insgesamt stabiler. Allerdings machen sich die Wiederzündvorgänge als stärkeres Brummgeräusch bemerkbar. Moderne WIG-Stromquellen gestatten das Schweißen mit Gleichstrom, sowie mit sinusförmigem und mit rechteckförmigen Wechselstrom. In neuerer Zeit wird auch eine Variante des WIG-Minuspolschweißens angewendet, bei der hochheliumhaltiges Schutzgas (z.B. 90% He / 10% Ar) verwendet wird. Beim Schweißen am Minuspol läßt sich wie bereits geschildert, die Oxidhaut nicht aufbrechen. Durch die hohe Temperatur des energiereicheren Heliumlichtbogens kann sie aber verflüssigt werden. Damit ist sie nur noch wenig störend. Das WIG-Gleichstrom-Minuspolschweißen unter Helium wird wegen des besseren Einbrandverhaltens vor allem bei Reparaturschweißungen an Gussteilen aus Aluminium-Silizium-Legierungen angewendet.

Eine weitere Besonderheit beim Schweißen des Werkstoffes Aluminium ist seine Porenempfindlichkeit bei der Aufnahme von Wasserstoff. Die Verhältnisse sind wesentlich kritischer als beim Schweißen von Stahl. Während Eisen beim Übergang vom flüssigen in den festen Zustand noch eine Lösungsfähigkeit für Wasserstoff von 8 cm3/100 g Schweißgut besitzt, hat Aluminium im festen Zustand praktisch keine Lösungsfähigkeit für Wasserstoff mehr. Das heißt, der gesamte Wasserstoff, der beim Schweißen aufgenommen wurde, muss das Schweißgut verlassen bevor es erstarrt. Anderenfalls entstehen Poren im Schweißgut.

Quellen für Wasserstoff beim WIG-Schweißen von Aluminium sind in erster Linie Oxidhäute auf dem Grundwerkstoff. Diese binden Feuchtigkeit und müssen deshalb vor dem Schweißen durch Bürsten oder Schaben entfernt werden. Andererseits ist der Lichtbogen ruhiger, wenn sich eine dünne Oxidhaut auf der Oberfläche befindet, weil diese leichter Elektronen aussendet als das reine Metall. Es muss deshalb ein Kompromiss gefunden werden, zwischen einem stabilen Lichtbogen und einer ausreichenden Porensicherheit. Es hat sich als günstig erwiesen, die Werkstückoberflächen vor dem Schweißen gründlich von Oxiden zu befreien, danach aber mit dem Schweißen noch eine oder zwei Stunden zu warten, damit sich eine dünne Oxidschicht neu bilden kann. Auch die auf der Oberfläche der Schweißstäbe gebildeten Oxidhäute tragen zur Porenbildung bei. Zusatzwerkstoffe aus Aluminium sollten deshalb sorgfältig und nicht zu lange gelagert werden.

Quellen für Wasserstoff beim WIG-Schweißen von Aluminium sind in erster Linie Oxidhäute auf dem Grundwerkstoff. Diese binden Feuchtigkeit und müssen deshalb vor dem Schweißen durch Bürsten oder Schaben entfernt werden. Andererseits ist der Lichtbogen ruhiger, wenn sich eine dünne Oxidhaut auf der Oberfläche befindet, weil diese leichter Elektronen aussendet als das reine Metall. Es muss deshalb ein Kompromiss gefunden werden, zwischen einem stabilen Lichtbogen und einer ausreichenden Porensicherheit. Es hat sich als günstig erwiesen, die Werkstückoberflächen vor dem Schweißen gründlich von Oxiden zu befreien, danach aber mit dem Schweißen noch eine oder zwei Stunden zu warten, damit sich eine dünne Oxidschicht neu bilden kann. Auch die auf der Oberfläche der Schweißstäbe gebildeten Oxidhäute tragen zur Porenbildung bei. Zusatzwerkstoffe aus Aluminium sollten deshalb sorgfältig und nicht zu lange gelagert werden.

Kuper und Kupferlegierungen

Das Schweißen von Kupfer wird vor allem durch seine große Wärmeleitfähigkeit erschwert. Deshalb muss bei größeren Werkstoffdicken zumindest am Schweißnahtbeginn vorgewärmt werden. Später ergibt sich ein Vorwärmeffekt durch die voranlaufende Schweißwärme, sodass ein großflächiges Vorwärmen nur bei Wanddicken > 5 mm erforderlich ist. Das WIG Verfahren bietet die Möglichkeit den Lichtbogen selbst zum Vorwärmen zu benutzen, in dem man am Schweißnahtbeginn durch kreisende Bewegungen mit dem verlängerten Lichtbogen Wärme einbringt. Reinkupfer und viele Cu-Legierungen werden mit Gleichstrom, Elektrode am Minuspol geschweißt. Nur einige Bronzen wie Messing und Aluminiumbronze lassen sich besser mit Wechselstrom schweißen.

Das Schweißen von Kupfer wird vor allem durch seine große Wärmeleitfähigkeit erschwert. Deshalb muss bei größeren Werkstoffdicken zumindest am Schweißnahtbeginn vorgewärmt werden. Später ergibt sich ein Vorwärmeffekt durch die voranlaufende Schweißwärme, sodass ein großflächiges Vorwärmen nur bei Wanddicken > 5 mm erforderlich ist. Das WIG Verfahren bietet die Möglichkeit den Lichtbogen selbst zum Vorwärmen zu benutzen, in dem man am Schweißnahtbeginn durch kreisende Bewegungen mit dem verlängerten Lichtbogen Wärme einbringt. Reinkupfer und viele Cu-Legierungen werden mit Gleichstrom, Elektrode am Minuspol geschweißt. Nur einige Bronzen wie Messing und Aluminiumbronze lassen sich besser mit Wechselstrom schweißen.

Sonstige Werkstoffe

Außer den bereits besprochenen Werkstoffen werden noch in nennenswertem Maße Nickel und Nickellegierungen WIG-geschweißt. Die wichtigsten sind Nickel / Chrom-Legierungen (z.B. Inconel) und Nickel / Kupfer-Legierungen (z.B. Monel). Ferner werden Titan und Titanlegierungen WIG-geschweißt. Auch für diese Werkstoffe eignet sich am besten Gleichstrom mit negativ gepolter Elektrode. Beim Schweißen von Titan muss aber nicht nur der Schweißnahtbereich selbst durch Schutzgas geschützt werden, sondern auch in weiterer Entfernung von der Schweißstelle und gegebenenfalls auch auf der Rückseite muss durch Schleppbrausen Schutzgas zugegeben werden, um Anlauffarben zu vermeiden. Der Werkstoff versprödet sonst durch Aufnahme atmosphärischer Gase.