TIG 氩弧焊焊接材料

不同材料的特点

很多材料都可以用TIG氩弧焊方法来焊接。有些材料是用直流电流焊接,另外一些材料焊接则需要用交流电流焊接。下面将介绍各种材料的一些需要注意的特点。

非合金钢和低合金钢

所有的熔化焊接方法都可以用来焊接这类钢材。在选择焊接方法时,考虑的重点一般不在该焊接方法的质量效果,而在于其经济效应。由于TIG氩弧焊方法的效率较低,所以很少被用在这类材料的焊接中。只有在焊接打底焊缝时才会用到。如果被焊工件的厚度超过大约 6mm,通常会用 TIG氩弧焊来打底,后面的焊层则用其它的高效率的焊接方法来完成。还有一个应用是焊接直径比较小的管道,这时用TIG氩弧焊方法是最合适。需要注意的是有可能出现气孔,例如焊接含硅量很低的非合金钢的钢管(如 P235)或将这类钢管和锅炉封头焊在一起时。如果被焊材料是单铝脱氧的轧钢板,而且焊接中填加的填充材料不够多,这时也容易出现气孔。尽管有保护气体的保护,也不能完全排除空气进入保护区,空气中的氧气会在焊接熔池中形成一氧化碳,造成气孔出现。为了改善这种情况,尽量采用高Si / Mn含量的合金作为填充材料,使氧气形成无害的氧化物。

所有的熔化焊接方法都可以用来焊接这类钢材。在选择焊接方法时,考虑的重点一般不在该焊接方法的质量效果,而在于其经济效应。由于TIG氩弧焊方法的效率较低,所以很少被用在这类材料的焊接中。只有在焊接打底焊缝时才会用到。如果被焊工件的厚度超过大约 6mm,通常会用 TIG氩弧焊来打底,后面的焊层则用其它的高效率的焊接方法来完成。还有一个应用是焊接直径比较小的管道,这时用TIG氩弧焊方法是最合适。需要注意的是有可能出现气孔,例如焊接含硅量很低的非合金钢的钢管(如 P235)或将这类钢管和锅炉封头焊在一起时。如果被焊材料是单铝脱氧的轧钢板,而且焊接中填加的填充材料不够多,这时也容易出现气孔。尽管有保护气体的保护,也不能完全排除空气进入保护区,空气中的氧气会在焊接熔池中形成一氧化碳,造成气孔出现。为了改善这种情况,尽量采用高Si / Mn含量的合金作为填充材料,使氧气形成无害的氧化物。

奥氏体不锈钢

这类材料特别适合用 TIG氩弧焊来焊接,因为焊缝熔融金属的黏性有助于得到细羽状的,光滑的焊缝表面和平整的背面。由于TIG氩弧焊的焊接速度比较慢,加上不锈钢材料的热传导性比较差,所以在焊接薄板时很容易出现焊缝过热的现象。由此会增大接头的热裂纹的倾向和降低接头的抗腐蚀性能。有必要的话,可以采取一些措施来避免过热现象,例如焊接中途增加一段停焊冷却时间或对被焊工件采取冷却措施。这些措施还可以减小工件的焊接变形。和非合金钢相比,不锈钢的热膨胀系数比较大,所以其焊接变形也比较大。如果被焊工件在应用中会受到腐蚀侵袭,必须在焊接后对焊缝表面以及焊缝两边附近母材上的氧化层和退火色进行清除,清除的方法有钢刷,喷沙,打磨或酸洗。只有完成清除后,才能将工件投入使用。否则,这些表面层的存在会加速腐蚀侵蚀的力度。管材焊接后,焊缝的背面也不能有氧化层。但是,很多情况下,管道内很难用机械的方式来清理,这时建议在焊接中采用背保护气体来避免氧化层的出现。

铝和铝合金

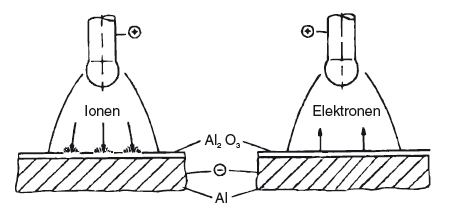

对铝材的焊接基本上是用交流电流焊接,也有些例外会在稍后提到。需要用交流电流焊接是因为要清除工件表面高熔点的氧化层。氧化铝(AI2O3)的熔点大约在2050°C,而纯铝的母材在650°C就熔化。铝和氧气的化学亲和力很强,即使在焊接前用刷子或刮刀将母材表面的氧化层清除掉,在表面又会很快地形成一层新的氧化膜。即使直接在电弧下面,这层高熔点的氧化膜也不能完全熔化。如果用直流电流焊接(钨极接负极),焊缝表面大部分区域会被一层固态的氧化铝所覆盖,因此焊接中不可能对熔池进行观察,也很难将填充材料添加进去。当然,也可以像钎焊那样用焊剂来清除氧化膜,但是这会造成更大的工作量。

对铝材的焊接基本上是用交流电流焊接,也有些例外会在稍后提到。需要用交流电流焊接是因为要清除工件表面高熔点的氧化层。氧化铝(AI2O3)的熔点大约在2050°C,而纯铝的母材在650°C就熔化。铝和氧气的化学亲和力很强,即使在焊接前用刷子或刮刀将母材表面的氧化层清除掉,在表面又会很快地形成一层新的氧化膜。即使直接在电弧下面,这层高熔点的氧化膜也不能完全熔化。如果用直流电流焊接(钨极接负极),焊缝表面大部分区域会被一层固态的氧化铝所覆盖,因此焊接中不可能对熔池进行观察,也很难将填充材料添加进去。当然,也可以像钎焊那样用焊剂来清除氧化膜,但是这会造成更大的工作量。

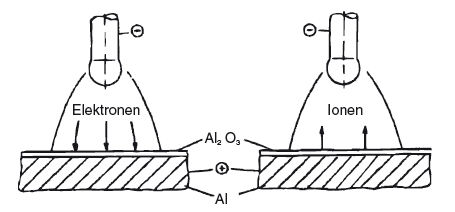

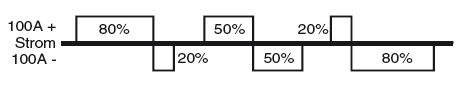

如果用交流电流焊接,就可以通过电弧中的载体来破碎和清除氧化层。载体中只有离子能达到这种效应,因为电子的质量太轻,不能提供足够的动能。 当电极接负极时,电子从电极流向工件,离子则从工件流向电极。这种极性不具备表面清理作用。如果将极性变换一下,使重质量的离子流向工件的表面,通过离子的动能就可以破碎和清除氧化层。焊接中正电极的温度更高,电极接正极性后,能承受的电流载荷就非常小。所以在TIG氩弧焊焊铝时,只有当被焊铝件很薄(板厚最大约2,5 mm),钨极接正极性来焊接才有实际性的应用。交流电流焊接则是一个折中的办法。当正半周位于电极一端时,有清理作用。接下来的负半周,电极可以得到冷却。所以人们也将其称为清理半周和冷却半周。电极的承载能力在交流电流焊接时比接负极性的直流电流焊接时要小,但是比接正极性的直流电流焊接时要大很多。实际表明,要达到足够的清理作用并不需要将整个正半周都用上,有 20% 或 30% 的正极性就够了。

| 通过动能产生清理作用 | 电极接正极 |

| 没有清理作用 | 电极接负极 |

这种功能可以在现代化的TIG氩弧焊电源上实现。通过快速反映的开关电路(晶体管)将一个直流电源的极性交替切换成正极和负极,然后施加到电极上,也就是说电源提供了一个人为的矩形交流波。人们还可以改变个电流的正半周和负半周的占宽比,比如从20% 正极性 / 80% 负极性到 80% 正极性 / 20% 负极性之间进行调节。如果正极性占比少,电极承受电流负载的能力就高,或者说在同样的电流大小下,电极的使用寿命会更长。 通常,对这种“矩形波电源”,其人为造就的交流电流频率也可以改变,例如在 50 和 300 Hz之间调节。如果提高频率,也会对电极的使用产生有利影响。

通常,对这种“矩形波电源”,其人为造就的交流电流频率也可以改变,例如在 50 和 300 Hz之间调节。如果提高频率,也会对电极的使用产生有利影响。

这种人为造就的矩形交流电流还有更多的优点。因为在极性转换时,矩形波电流的变化是非常陡峭,电流过零点的时间比正弦波电流要快很多,所以电弧在过零点时的熄弧时间也很短。所以电弧能更可靠地重新引燃,甚至不需要外界帮助引弧,总体上电弧也更稳定。但是重燃过程会发出很明显的嗡鸣声。现代化的 TIG氩弧焊电源可以用于直流电流焊接,也可以用于正弦波形和矩形波形的交流电流焊接。近来还有一种TIG氩弧焊负极性焊接用在铝焊接中,焊接中采用氦气含量很高的保护气体(例如 90% He / 10% Ar)。已经提到,焊接中电极接负极,氧化膜不会被破碎,但是高能量的氦气电弧有更高的温度,可以将氧化膜熔化,使其不再对焊接构成妨碍。氦气的TIG氩弧焊直流电流负极性焊接具有更好的熔深效果,主要用于铝硅合金铸件的修补焊接。

在铝材的焊接中,另外一个要注意的是因为氢气而容易产生气孔。和钢材相比,铝材更容易出现气孔,因为钢材的焊缝从液态变为固态过程中还可以溶解8 cm3/100 g 氢气,而铝材焊缝在固态时和氢气几乎没有溶解性。焊接中熔池吸收的氢气在凝固前都必须从焊缝中排出,否则就会在焊缝中形成气孔。

在铝材的TIG氩弧焊焊接中,氢气的来源主要来自于母材表面氧化层吸收的潮气。所以在焊接前要用刷子或刮刀将氧化层清除。从另一方面来看,铝材表面的氧化膜比钢材更容易释放电子,如果有一层氧化膜,电弧会更平稳。所以需要在稳定的电弧和保正足够少的气孔之间找一个折中点。一个经过经验证明的好的方法是,在焊接前彻底清除工件表面的氧化膜,然后放置一到二个小时,让表面重新生成一层很薄的氧化膜, 然后再开始焊接。焊棒表面形成的氧化膜也会造成焊缝中产生气孔。所以铝材的填充材料要妥善保管,放置的时间不要太长。

在铝材的TIG氩弧焊焊接中,氢气的来源主要来自于母材表面氧化层吸收的潮气。所以在焊接前要用刷子或刮刀将氧化层清除。从另一方面来看,铝材表面的氧化膜比钢材更容易释放电子,如果有一层氧化膜,电弧会更平稳。所以需要在稳定的电弧和保正足够少的气孔之间找一个折中点。一个经过经验证明的好的方法是,在焊接前彻底清除工件表面的氧化膜,然后放置一到二个小时,让表面重新生成一层很薄的氧化膜, 然后再开始焊接。焊棒表面形成的氧化膜也会造成焊缝中产生气孔。所以铝材的填充材料要妥善保管,放置的时间不要太长。

铜和铜合金

铜材焊接的难点主要是因为铜有很好的导热性能。所以,对比较厚的板材在焊接前至少要将焊缝起点区域预热。焊接开始后,焊接产生的热量会对其它区域起到预热的作用。对于厚度大于 5 mm 的板材则需要焊前对整个焊缝区域进行预热。采用TIG氩弧焊方法焊接时,还可以用电弧来预热,具体做法是在焊缝起始区域用焊枪在较长的电弧下做划圆运动,以此来达到预热的作用。纯铜和很多的铜合金用直流电流,电极接负极性来焊接。但有些黄铜和铝青铜用交流电流焊接会有更好的效果。

铜材焊接的难点主要是因为铜有很好的导热性能。所以,对比较厚的板材在焊接前至少要将焊缝起点区域预热。焊接开始后,焊接产生的热量会对其它区域起到预热的作用。对于厚度大于 5 mm 的板材则需要焊前对整个焊缝区域进行预热。采用TIG氩弧焊方法焊接时,还可以用电弧来预热,具体做法是在焊缝起始区域用焊枪在较长的电弧下做划圆运动,以此来达到预热的作用。纯铜和很多的铜合金用直流电流,电极接负极性来焊接。但有些黄铜和铝青铜用交流电流焊接会有更好的效果。

其它材料

除了前面提到的材料外,还值得一提的是镍基合金的TIG氩弧焊焊接。常见的有镍/铬合金(例如Inconel)和镍/铜合金(例如Monel )。再就是钛和钛合金也会用TIG氩弧焊来焊接。对这些材料非常适合用电极接负极性的直流电流来焊接。焊接钛金属时必须注意的是,不仅焊缝区域需要有保护气体保护,离焊接位置较远的区域和甚至焊缝的背面也需要有保护气体保护,否则母材在接触空气后会变脆。