Materiali per la saldatura TIG

- Proprietà speciali dei diversi materiali

- Acciai non legati e basso-legati

- Acciai CrNi austenitici

- alluminio e leghe di alluminio

- Rame e leghe di rame

- Altri materiali

Proprietà speciali dei diversi materiali

Come è già stato detto, il processo di saldatura TIG è adatto alla saldatura di una vasta gamma di materiali. Alcuni materiali vengono saldati con corrente continua, atri con corrente alternata. Di seguito vengono trattate le particolarità che emergono nella lavorazione dei diversi materiali.

Acciai non legati e basso-legati

Questi acciai possono essere giuntati con tutti i processi di saldatura per fusione. Nella scelta del processo di saldatura, però, sono spesso determinanti riflessioni economico-commerciali piuttosto che l'aspetto della qualità. Il processo TIG è quindi sotto-rappresentato, per via della potenza ridotta con acciai di questo tipo. Fa però eccezione la saldatura di passate alla radice. Con pareti di spessore pari a circa 6 mm, viene spesso saldata con processo TIG solo la radice, mentre le altre passate vengono realizzate con un processo più potente. Un'altra eccezione è rappresentata dalla saldatura di tubazioni di piccolo diametro. In questo caso non esiste niente di più adatto del processo TIG. La particolarità sta nel fatto che potrebbe verificarsi la formazione di pori, ad esempio nel caso di acciai non legati per tubi (ad es. P235) che contengono poco silicio, oppure nella saldatura di tubi di questo tipo nel fondo della caldaia. Anche nel caso di acciai per imbutitura, che sono calmati solo con alluminio, possono formarsi dei poro se la saldatura viene eseguita con poco materiale d'apporto. Per via dell'assorbimento di ossigeno dall'atmosfera, impossibile da impedire completamente anche nel caso della saldatura con gas di protezione, il materiale di saldatura diviene effervescente e la formazione di monossido di carbonio può produrre dei pori. Una soluzione consiste nel apportare quanto più possibile del materiale d'apporto in lega Si/Mn, che consente di inglobare l'ossigeno senza danni.

Questi acciai possono essere giuntati con tutti i processi di saldatura per fusione. Nella scelta del processo di saldatura, però, sono spesso determinanti riflessioni economico-commerciali piuttosto che l'aspetto della qualità. Il processo TIG è quindi sotto-rappresentato, per via della potenza ridotta con acciai di questo tipo. Fa però eccezione la saldatura di passate alla radice. Con pareti di spessore pari a circa 6 mm, viene spesso saldata con processo TIG solo la radice, mentre le altre passate vengono realizzate con un processo più potente. Un'altra eccezione è rappresentata dalla saldatura di tubazioni di piccolo diametro. In questo caso non esiste niente di più adatto del processo TIG. La particolarità sta nel fatto che potrebbe verificarsi la formazione di pori, ad esempio nel caso di acciai non legati per tubi (ad es. P235) che contengono poco silicio, oppure nella saldatura di tubi di questo tipo nel fondo della caldaia. Anche nel caso di acciai per imbutitura, che sono calmati solo con alluminio, possono formarsi dei poro se la saldatura viene eseguita con poco materiale d'apporto. Per via dell'assorbimento di ossigeno dall'atmosfera, impossibile da impedire completamente anche nel caso della saldatura con gas di protezione, il materiale di saldatura diviene effervescente e la formazione di monossido di carbonio può produrre dei pori. Una soluzione consiste nel apportare quanto più possibile del materiale d'apporto in lega Si/Mn, che consente di inglobare l'ossigeno senza danni.

Acciai CrNi austenitici

Questi materiali sono particolarmente adatti alla saldatura TIG, poiché la giusta viscosità del materiale di saldatura genera cordoni superiori lisci e finemente rinforzati, nonché lati inferiori della radice piatti. La velocità di saldatura relativamente lenta del processo TIG e la ridotta conduttività termica degli acciai CrNi può però portare facilmente a surriscaldamenti in caso di pareti sottili. Questo può provocare cricche dovute al calore e ridurre anche la resistenza alla corrosione. I surriscaldamenti vengono necessariamente evitati effettuando pause di raffreddamento nel corso del processo, oppure raffreddando i pezzi da lavorare. Questo riduce anche la distorsione, che proprio negli acciai CrNi risulta maggiore rispetto agli acciai non legati, per via del maggiore coefficiente di espansione. In caso di elementi che saranno successivamente esposti a possibile corrosione, è necessario rimuovere le pellicole di ossido e i colori di rinvenimento che al termine della saldatura restano sulla superficie del cordone e su entrambi i margini del materiale di base, sottoponendo l'elemento a spazzolatura, irraggiamento, levigatura o decapaggio prima di renderlo operativo. Sotto tali pellicole si verifica altrimenti un maggiore attacco della corrosione. Questo vale anche per il lato della radice nella saldatura di tubi. Poiché in questo caso una lavorazione meccanica è difficilmente possibile, è conveniente impedire l'ossidazione tramite formazione.

alluminio e leghe di alluminio

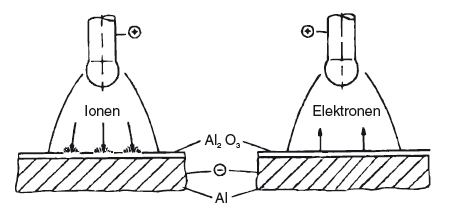

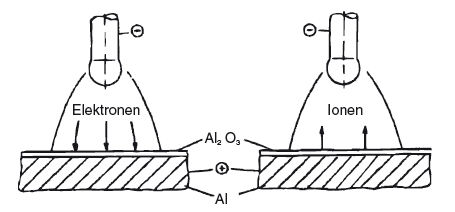

Nella saldatura di materiali in alluminio, fatte salve le eccezioni di cui tratteremo in seguito, viene utilizzata la corrente alternata. Questo è necessario per rimuovere lo strato di ossido ad elevato punto di fusione sull'elemento. L'ossido di alluminio (AI2O3) ha un punto di fusione pari a circa 2050 °C. Il materiale base, ad es. alluminio puro, fonde invece già a 650 °C. L'alluminio ha quindi una grande analogia chimica con l'ossigeno, tanto che, anche se la superficie del materiale di base è stata spazzolata o trattata prima della saldatura per rimuovere l'ossido, sulla superficie del bagno di fusione si formano di nuovo rapidamente tali pellicole. Per via del loro alto punto di fusione, queste fondono in parte solo direttamente sotto l'arco. Saldando in corrente continua (polo negativo), la maggior parte della superficie del cordone sarebbe quindi coperta da un solido strato di ossido di alluminio. Questo rende impossibile osservare il bagno di fusione e rende difficile l'apporto del materiale d'apporto. Lo strato di ossido potrebbe in effetti essere rimosso con l'ausilio di fondenti, come avviene nella brasatura, ma questo comporterebbe un ulteriore costo e una lavorazione aggiuntiva.

Nella saldatura di materiali in alluminio, fatte salve le eccezioni di cui tratteremo in seguito, viene utilizzata la corrente alternata. Questo è necessario per rimuovere lo strato di ossido ad elevato punto di fusione sull'elemento. L'ossido di alluminio (AI2O3) ha un punto di fusione pari a circa 2050 °C. Il materiale base, ad es. alluminio puro, fonde invece già a 650 °C. L'alluminio ha quindi una grande analogia chimica con l'ossigeno, tanto che, anche se la superficie del materiale di base è stata spazzolata o trattata prima della saldatura per rimuovere l'ossido, sulla superficie del bagno di fusione si formano di nuovo rapidamente tali pellicole. Per via del loro alto punto di fusione, queste fondono in parte solo direttamente sotto l'arco. Saldando in corrente continua (polo negativo), la maggior parte della superficie del cordone sarebbe quindi coperta da un solido strato di ossido di alluminio. Questo rende impossibile osservare il bagno di fusione e rende difficile l'apporto del materiale d'apporto. Lo strato di ossido potrebbe in effetti essere rimosso con l'ausilio di fondenti, come avviene nella brasatura, ma questo comporterebbe un ulteriore costo e una lavorazione aggiuntiva.

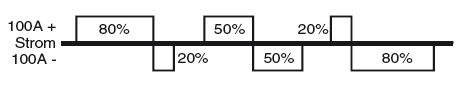

La saldatura a corrente alternata offre la possibilità di rompere e rimuovere questo strato di ossido tramite appositi portatori di carica nell'arco. Per questo scopo vengono utilizzati solo gli ioni, poiché gli elettroni, per via della loro massa ridotta, non possiedono un'energia cinetica sufficiente. Se il polo negativo si trova presso l'elettrodo, gli elettroni migrano dall'elettrodo al pezzo da lavorare, mentre gli ioni residui si spostano dal pezzo da lavorare all'elettrodo. Con questa polarità l'effetto di pulizia non è possibile. Con polarità inversa, invece, gli ioni più pesanti colpiscono la superficie del pezzo da lavorare. Grazie alla loro energia cinetica, questi possono rompere e rimuovere lo strato di ossido. La saldatura al polo positivo, più caldo, avrebbe però come conseguenza una ridotta capacità di carico della corrente dell'elettrodo. Questa variante della saldatura TIG può quindi essere utilizzata solo per la saldatura di strutture in alluminio molto sottili (fino a pareti di circa 2,5 mm di spessore). La corrente alternata rappresenta un buon compromesso. Quando la semionda positiva si trova presso l'elettrodo, si verifica l'effetto di pulizia. Mentre nella seguente semionda negativa l'elettrodo ha modo di raffreddarsi. Si parla quindi anche di onda di pulizia e onda di raffreddamento. Nella saldatura a corrente alternata, la capacità di carico della corrente è inferiore rispetto ala saldatura a corrente continua con polo negativo. È comunque notevolmente maggiore rispetto alla saldatura al polo positivo. È stato dimostrato che per un effetto di pulizia sufficiente non è necessaria tutta la semionda positiva: può bastarne solo il 20 o il 30%.

| Pulizia mediante energia cinetica | Elettrodo al polo positivo |

| Nessuna pulizia | Elettrodo al polo negativo |

I moderni generatori TIG ne traggono vantaggio. Questi generano una corrente alternata artificiale di forma rettangolare, nella quale mediante interruttori a reazione rapida (transistor) viene commutato alternativamente il polo negativo e quello positivo di un generatore di corrente continua sull'elettrodo. E' inoltre possibile modificare il bilanciamento delle due semionde tra loro, ad es. da 20% positivo/80% negativo a 80% positivo/20% negativo. Una percentuale minore del polo positivo porta ad una maggiore capacità di carico della corrente dell'elettrodo, o ad una durata più lunga nel caso di impostazione uguale della corrente. In questi cosiddetti "generatori Square-Wave" è per lo più possibile modificare anche la frequenza della corrente alternata artificiale, ad es. da 50 a 300 Hz. Anche l'aumento della frequenza comporta una protezione dell'elettrodo.

In questi cosiddetti "generatori Square-Wave" è per lo più possibile modificare anche la frequenza della corrente alternata artificiale, ad es. da 50 a 300 Hz. Anche l'aumento della frequenza comporta una protezione dell'elettrodo.

La corrente alternata artificiale rettangolare presenta però un ulteriore vantaggio. Poiché la forma d'onda della corrente è molto ripida nel cambio di polarità, i tempi morti dell'arco a punto zero sono decisamente più corti rispetto ad un andamento sinusoidale. La riaccensione è quindi più sicura, anche senza appositi ausili, e l'arco è nel complesso più stabile. Ad ogni modo, i processi di riaccensione si fanno notare con un forte ronzio. I moderni generatori TIG consentono la saldatura con corrente continua, nonché con corrente alternata sia sinusoidale che rettangolare. Recentemente viene applicata anche una variante della saldatura TIG a polo negativo, che prevede l'utilizzo del gas di protezione ad alto contenuto di elio (ad es. 90% He/10% Ar). Come già descritto, la saldatura a polo negativo non consente di rompere la pellicola di ossido. Grazie alla alta temperatura dell'arco ad elio, più ricco di energia, è però possibile renderla fluida. In questo modo si riduce il disturbo. Per via delle sue migliori caratteristiche della penetrazione, la saldatura TIG a corrente continua con polo negativo sotto elio viene utilizzata principalmente per saldature di riparazione di elementi fusi in leghe di alluminio-silicio.

Un'ulteriore particolarità nella saldatura dell'alluminio è la sua sensibilità ai pori in caso di assorbimento di idrogeno. I rapporti sono decisamente più critici rispetto alla saldatura dell'acciaio. Mentre il ferro nel passaggio dallo stato liquido a quello solido possiede ancora una capacità di soluzione dell'idrogeno pari a 8 cm3/100 g di materiale di saldatura, l'alluminio allo stato solido non ha praticamente alcuna capacità di soluzione dell'idrogeno. Questo significa che tutto l'idrogeno che è stato assorbito durante la saldatura deve lasciare il materiale di saldatura prima che questo diventi solido. In caso contrario nel materiale di saldatura si formeranno dei pori.

Le fonti di idrogeno nella saldatura TIG di alluminio sono principalmente pellicole di ossido sul materiale base. Queste incorporano umidità e devono quindi essere rimosse prima della saldatura mediante spazzolatura o raschiatura. D'altro canto, se la superficie presenta una sottile pellicola di ossido l'arco risulta più calmo, perché questa emette elettroni più facilmente rispetto al metallo puro. Occorre quindi trovare un compromesso tra un arco stabile e una sufficiente sicurezza per quanto riguarda i pori. Una soluzione conveniente è risultata essere rimuovere completamente l'ossido dalla superficie del pezzo in lavorazione prima della saldatura, attendendo poi però una o due ore prima di eseguire la saldatura, in modo che possa riformarsi un sottile strato di ossido. Anche le pellicole di ossido che si formano sulla superficie delle bacchette di apporto contribuiscono alla formazione di pori. I materiali di apporto in alluminio devono quindi essere conservati con cura e non troppo a lungo.

Le fonti di idrogeno nella saldatura TIG di alluminio sono principalmente pellicole di ossido sul materiale base. Queste incorporano umidità e devono quindi essere rimosse prima della saldatura mediante spazzolatura o raschiatura. D'altro canto, se la superficie presenta una sottile pellicola di ossido l'arco risulta più calmo, perché questa emette elettroni più facilmente rispetto al metallo puro. Occorre quindi trovare un compromesso tra un arco stabile e una sufficiente sicurezza per quanto riguarda i pori. Una soluzione conveniente è risultata essere rimuovere completamente l'ossido dalla superficie del pezzo in lavorazione prima della saldatura, attendendo poi però una o due ore prima di eseguire la saldatura, in modo che possa riformarsi un sottile strato di ossido. Anche le pellicole di ossido che si formano sulla superficie delle bacchette di apporto contribuiscono alla formazione di pori. I materiali di apporto in alluminio devono quindi essere conservati con cura e non troppo a lungo.

Rame e leghe di rame

La saldatura del rame è resa difficoltosa soprattutto a causa della sua elevata conduttività termica. Per questo in caso di materiali di grande spessore è necessario eseguire un preriscaldamento per lo meno presso l'inizio del cordone di saldatura. Successivamente si verificherà un effetto di preriscaldamento dovuto al calore di saldatura, cosa che rende necessario eseguire un riscaldamento su grande superficie solo in caso di pareti con spessore > 5 mm. Il processo TIG offre la possibilità di utilizzare l'arco stesso anche per il preriscaldamento, apportando il calore mediante l'arco prolungato presso l'inizio del cordone di saldatura eseguendo movimenti circolari. Il rame puro e molte leghe in Cu vengono saldate con corrente continua e l'elettrodo al polo negativo. Solo alcuni bronzi come l'ottone e il bronzo all'alluminio vengono saldati meglio con la corrente alternata.

La saldatura del rame è resa difficoltosa soprattutto a causa della sua elevata conduttività termica. Per questo in caso di materiali di grande spessore è necessario eseguire un preriscaldamento per lo meno presso l'inizio del cordone di saldatura. Successivamente si verificherà un effetto di preriscaldamento dovuto al calore di saldatura, cosa che rende necessario eseguire un riscaldamento su grande superficie solo in caso di pareti con spessore > 5 mm. Il processo TIG offre la possibilità di utilizzare l'arco stesso anche per il preriscaldamento, apportando il calore mediante l'arco prolungato presso l'inizio del cordone di saldatura eseguendo movimenti circolari. Il rame puro e molte leghe in Cu vengono saldate con corrente continua e l'elettrodo al polo negativo. Solo alcuni bronzi come l'ottone e il bronzo all'alluminio vengono saldati meglio con la corrente alternata.

Altri materiali

Oltre ai materiali già discussi, vengono saldati con il processo TIG anche il nichel e le leghe di nichel. Le principali sono leghe nichel/cromo (ad es. Inconel) e nichel/rame (ad es. Monel). Vengono inoltre saldati con processo TIG il titanio e le leghe di titanio. Anche per questi materiali è ideale la corrente continua con elettrodo al polo negativo. Nella saldatura del titanio non è però sufficiente proteggere col gas di protezione unicamente l'area del cordone di saldatura, ma occorre apportare gas di protezione anche ad una certa distanza dal punto di saldatura, ed eventualmente anche sul retro, al fine di evitare i colori di rinvenimento. In caso contrario il materiale si sfalda a causa dell'assorbimento dei gas atmosferici.