手弧焊 (MMA) 基础知识

概述

手弧焊焊接(焊接方法编号 111)属于一种熔化焊接方法,进一步是归类到金属电弧焊接方法。ISO 857-1 标准(1998年出版)中对这类焊接方法做了描述,下面是从英语翻译过来的描述:

金属电弧焊接:一种电弧焊接过程,在这个过程中采用了一个消耗性的电极。没有保护气体的金属电弧焊接:一种金属电弧焊接过程,在这个过程中没有外部输入的保护气体。手工金属电弧焊接:由手工完成的金属电弧焊接,在这个过程中采用了一个包敷了一层药皮的电极。

在德国人们将最后提到的这种方法称为电弧手工焊接或简称为手弧焊(口语中也会被成为电极焊接)。在说英语的地区,对这种方法的缩写是 MMA 或 MMAW (Manual Metal Arc Welding)。这种方法的特点是,电弧在一个熔化的电极和熔池之间燃烧,没有外加的保护,所有的防止大气的保护作用均来自于电极本身。电极既是电弧的载体,又是填充材料。外层的药皮会生成熔渣和/或保护气体,它们保护过渡的熔滴和熔池不受大气中的氧气,氮气和氢气的侵入。

电流类型

电弧手工焊接(MMA手弧焊)在原则上既可以用直流电流,也可以用交流电流来焊接。当然,并不是所有药皮类型的电焊条都可以用正弦波的交流电流来焊接,例如纯碱性的焊条就不行。大部分的焊条类型在用直流电流焊接时都是焊条接负极性,工件接正极性。碱性焊条在此却属于例外,这类焊条接正极性时焊接效果更好。有一些纤维素型的焊条品牌也是接正极性焊接。在关于电焊条类型的章节中有更详细的描述。电焊条是焊工手上的工具,焊工将燃烧着电弧的电焊条置于焊缝处并使焊缝边缘的金属熔化。不同的焊缝形式和母材厚度需要用不同强度的电流。对于一定的电焊条,其所能承受的电流强度有一定的限度,该限度和电焊条的直径和长度有关,所以在市场上有各种不同直径和长度规格的电焊条。DIN EN 759 标准中对这些尺寸作了规定。电焊条的芯棒直径越大,所要用到的焊接电流也越大。

电焊条类型

电焊条上包敷的药皮有不同的类别,其成分有很大的差别。药皮的构成决定了电焊条的熔化特性,焊接性能和焊缝的强度(更多的阐述见章节 "各种电焊条的不同应用" )。在 DIN EN 499 标准中给出了用于非合金钢焊接的电焊条的不同药皮的类型。其中分有基本型和混合型。分类中使用的缩写字母来自于英语的表达。其中 C=cellulose(纤维素), A=acid(酸性), R=rutile(氧化钛)和 B=basic(碱性)。在德国占主导应用的是氧化钛型。电焊条上的药皮有薄层药皮,中厚层药皮和厚层药皮。对氧化钛焊条来说,这三种不同的药皮厚度都常见,为了容易辨别,所以对厚药皮焊条用RR表示。合金钢和高合金钢焊条则没有这么多样化的药皮类型。例如,焊接不锈钢的电焊条只有氧化钛型和碱性两种,在DIN EN 1600 标准中有其分类。焊接热强钢的电焊条也是如此(DIN EN 1599),但是这类氧化钛型焊条中还有氧化钛/碱性混合型焊条,只不过没有专门标出来。这种焊条用在强制性位置焊接时有更好的焊接性能。用于焊接高强钢的电焊条(DIN EN 757)则只有碱性药皮。

不同药皮类型的性能

药皮的成分和厚度对焊接性能有很大的影响。受其影响的既有电弧的稳定性,也有焊接中材料的过渡方式,以及熔渣和熔池的黏性。特别是电弧中过渡熔滴的颗粒大小受到影响。

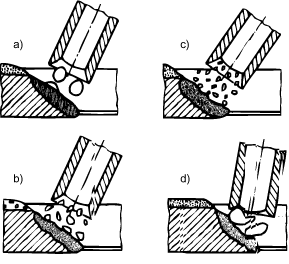

这张示意图显示了四种基本类型药皮的熔滴过渡状态:纤维素 (a),氧化钛 (b),酸性 (c),碱性 (d)。

这张示意图显示了四种基本类型药皮的熔滴过渡状态:纤维素 (a),氧化钛 (b),酸性 (c),碱性 (d)。

钎维素药皮主要是由有机物组成,它们在电弧燃烧并且会形成保护气体来保护焊接位置。药皮中除了钎维素和其它的有机物外,只含有少量的用来稳定电弧的物质,所以几乎不会出现熔渣。钎维素型焊条特别适合用于向下立焊,因为不用担心熔渣往下流淌。

酸性药皮 (A)主要组成部分是铁和锰的矿物质,在电弧中会生成大量的氧气。这些氧气也会被焊接的液态金属吸收,并由此降低其表面张力。结果是出现一个颗粒非常细小,喷射形的熔滴过渡和熔池很浅的焊缝。所以这种类型的焊条不适合用于在强制性位置进行焊接。其电弧非常“热”,虽然可以快速焊接,但是容易造成焊缝咬边。因为这些缺点,所以纯酸性的电焊条现在在德国几乎不再被使用。

现在使用的是氧化钛酸性类型(RA),这是一种由酸性和氧化钛混合组成的电焊条,它具有和药皮相应的焊接特性。氧化钛型药皮(R/RR)的成分主要是矿物质的氧化钛(TiO2)和钛铁矿(TiO2 . FeO)或者是人工制造的氧化钛。这种类型电焊条的焊接特征是细小到中等颗粒的熔滴过渡,熔化过程平稳并且飞溅少,焊缝表面非常细致,表面熔渣很容易被清除和很好的重新引弧性能。最后的这个特征只有在电焊条药皮中TiO2含量很高的情况下才能体现出来。这种电焊条如果已经被焊过一段,再次使用时不用清除焊条上熔化过的弧坑也可以重新引弧。当TiO2的含量足够多时,弧坑上的熔渣层就像半导体一样具有导电性,将焊条的弧坑边沿接触工件后会有足够的电流流通,使电弧重新引燃,因而不需要焊条的铁芯直接和工件接触。对经常要中断的焊接过程,例如短焊缝,这种能自发地重新引弧性能是非常有用的。

除了纯氧化钛型外,这一类电焊条还有一些混合型。这里提一下氧化钛-纤维素型(RC),在这种型号的药皮中,有一部分氧化钛被纤维素代替。纤维素在焊接中会燃烧,因此焊接表面形成的熔渣很少。所以这种类型的焊条也可以用于立向下焊接(焊接位置 PG),如果用在其它常见的焊接位置,它也具有很好的焊接性能。

另外一种混合型药皮是氧化钛/碱性型(RB)。这类的药皮厚度比 RR型的厚度要薄一点。这种药皮的熔渣特性使得它特别适合用于向上立焊(PF)。还有一种是碱性药皮(B),该药皮的主要成分是碱性的氧化钙(CaO)和氧化镁(MgO),还会添加一些氟化钙(CaF2)作为熔渣稀释剂。过多的氟化钙会使交流电流的焊接性变差。所以纯碱性焊条不能用正弦波形的交流电焊接,当然也有一些混合型的药皮,其中含有较少量的氟化钙,这种焊条可以用交流电焊接。碱性焊条熔滴过渡的颗粒大小是中等到大块颗粒,熔池很粘。这种焊条可以用在所有的焊接位置上焊接。由于熔池的黏度很大,所以形成的焊缝呈明显的凸出和粗羽毛状。其焊接接头有很好的韧性。

碱性药皮容易吸收湿气。所以要特别注意将焊条存放于干燥的地方。受了潮的焊条必须要烘干后才使用。用这种干燥的焊条可以焊出含氢量非常低的焊缝。焊条的熔敷率通常小于105%,也有一些焊条会在其药皮中添加铁粉,使其有更高的熔敷率,这类焊条的熔敷率大部分都高于160%。它们也被称为铁粉型或高效率焊条。这种焊条的熔敷速度很高,在很多应用中比普通焊条更有经济效益,但是其应用通常仅限于平焊位置(PA)和(PB)的焊接。

正确的手弧焊焊接

焊工需要有过良好的培训,而且不仅是在动手技巧方面,还必须要有相关的专业知识,以避免出错。德国焊接协会(DVS)的培训纲要是被全世界认可,而且后来还被国际焊接协会(IIW)接受。在焊接前,通常都需要对工件进行定位焊接。定位点应有足够的长度和厚度,以避免被焊工件在焊接中出现严重的收缩和确保定位焊点不会被撕裂。

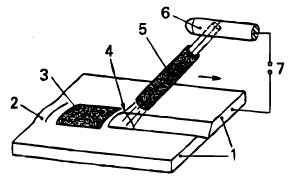

- 被焊工件

- 焊缝

- 熔渣

- 电弧

- 包敷了药皮的电焊条

- 电焊钳

- 焊接电源

电弧的引燃

手弧焊焊接时,电弧是通过接触引弧点燃。将电焊条和工件接触,造成短路,形成一个电流回路,然后将电焊条略微提起 – 电弧就被引燃。不要在焊缝区外引弧,电弧引燃后,引弧点的位置要随即被电弧熔化。否则,有些敏感的材料会因为引弧点的突然受热而出现裂纹。对有焊接气孔倾向的碱性焊条来说,要在焊缝起始位置后面一点的地方引弧,引弧后立即将电弧移到焊缝起始位置开始焊接,随后在焊接经过引弧点时就可以将引弧时散落的,通常都是带有气孔的熔滴再重新熔化。

电焊条的移动

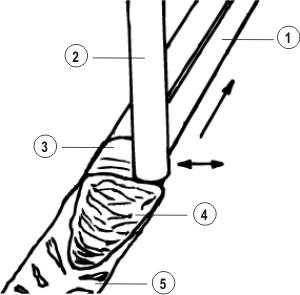

电焊条垂直于被焊工件表面,或斜偏一点点。电焊条在焊接方向有所倾斜。可见的电弧长度,也就是说电焊条熔坑的端头到工件表面的距离,应该和电焊条的焊芯直径大概相同。碱性焊条必须用更短的电弧来焊接(距离=0,5 x 焊芯直径)。为了保证这一点,焊接时碱性焊条的倾斜度要比氧化钛型焊条更直一些。在大部分的焊接位置都是一直往前焊,或者在向上焊而且焊缝间隙逐渐变大时也会做轻微的摆动焊。如果是焊接位置PF,就需要在整个焊缝区间做摆动焊接。通常都是采用拖着焊,只有在焊接位置PF是推着电焊条焊接。

- 焊缝

- 电焊条

- 液态熔池

- 液态熔渣

- 凝固熔渣

磁偏吹

偏吹现象是说电弧偏离了其中心轴,因此电弧变长,同时还会发出嘶嘶的噪音。这种偏移会造成不连续性,使熔深变浅,在会形成熔渣的焊接工艺中还会因为熔渣往前流动而造成焊缝中夹杂熔渣。出现这种偏移是因为周边的磁场的作用力。正如有电流流通的导线一样,焊条和电弧的周边也会出现环绕的磁场 – 电弧区域的磁场会受母材的影响而改变。靠近母材一边的磁力线会变密,而另一边的会变疏。电弧会向磁通线密度密密集的一方偏移。偏移造成电弧变长,电弧电压变大,并因此出现嘶嘶声的噪音。改变焊接极性对电弧也不会产生有利的影响。因为磁场在铁磁性材料中比在空气中能更好地传播,由此还会出现另外一个磁力。质量很大的铁块对电弧有吸引作用。例如,在焊接可磁化的材料时,焊到板材的端头时可以观察到电弧往内偏移。焊接中相应地使焊条倾斜可以减少电弧偏移的影响。偏吹对直流电流焊接的影响更大,所以在可能条件下,用交流电流来焊接,可以避免或至少是显著减少偏吹的影响。焊接打底焊缝时,由于受周边母材影响,偏吹的现象更为严重。通过密集的定位焊点,并且每个焊点的长度不要太短,可以改善磁通,这有助于改善偏吹的不利影响。

焊接参数

在手弧焊中,只设定焊接电流的大小。电弧电压则取决于电弧的长度,也就是决定于焊工手持电焊条的高度。 在设定电流大小时必须要考虑到所用电焊条的直径及其电流承受能力。适用的规则是,电焊条的焊接电流下限适用于打底焊接和PF 位置的焊接,而焊接电流的上限则适用于其它焊接位置的焊接以及填缝焊和盖面焊。焊接电流越大,焊条的熔化速度也越快,所以焊接速度就更快。随着焊接电流的增大,焊接的熔深也更深。下面给出的电流大小适用于非合金钢和低合金钢的焊接。如果是焊接高合金钢或镍基合金,由于这类材料焊芯的电阻较高,所以需要将焊接电流值设定得低一点。

焊接电流大小和电焊条直径的关系

为了计算所需焊接电流(A)的大小,请参考下面的经验公式:

20-40 x Ø

- i电焊条直径为 2,0 mm,焊接电流应该在 40-80 A 之间

- 电焊条直径为2,5 mm,焊接电流应该在 50-100 A 之间

30-50 x Ø

- 电焊条直径为3,2 mm,焊接电流应该在 90-150 A之间

- 电焊条直径为4,0 mm,焊接电流应该在 120-200 A之间

- 电焊条直径为5,0 mm,焊接电流应该在 180-270 A之间

35-60 x Ø

- 电焊条直径为6,0 mm,焊接电流应该在 220-360 A之间

手弧焊焊接需要用到的装备:

更多关于 手弧焊焊接的信息请参见我们的 焊接知识读物.