Fundamentos de eléctrica manual (MMA)

- Información general sobre la soldadura eléctrica manual

- Tipo de corriente

- Tipo de electrodo

- Propiedades de los tipos de revestimiento

- Soldadura eléctrica manual correcta

- Encendido del arco voltaico

- Guía del electrodo

- Soplo magnético

- Parámetros de soldadura

- Intensidades de corriente en función del diámetro del electrodo

- Equipamiento necesario

Información general

La soldadura eléctrica manual (proceso número 111) es un proceso de soldadura por fusión, en concreto, es un proceso de soldadura por arco metálico. La norma ISO 857-1 (edición de 1998) explica los procesos de soldadura de este grupo del modo siguiente (traducción del alemán):

Soldadura por arco metálico: proceso de soldadura por arco voltaico con electrodo consumible. Soldadura por arco metálico sin protección de gas: proceso de soldadura por arco metálico sin gas de protección añadido externamente y Soldadura por arco metálico manual: soldadura por arco metálico manual que utiliza un electrodo revestido.

En Alemania, este último método se conoce como soldadura manual al arco, abreviado soldadura eléctrica manual o comúnmente conocida también como soldadura por electrodo. En los países de habla inglesa, se utilizan las abreviaturas MMA o MMAW (Manual Metal Welding Arc). Se caracteriza porque el arco voltaico arde entre un electrodo que se funde y el baño de soldadura. No hay ninguna protección externa, cualquier efecto de protección frente a la atmósfera procede del electrodo. Este hace de soporte del arco voltaico y de consumible de soldadura. El revestimiento forma escoria o gas de protección que, entre otros, protege las gotas de transferencia y el baño de soldadura de la entrada de gases atmosféricos de oxígeno, nitrógeno e hidrógeno.

Tipo de corriente

En principio, en la soldadura manual al arco (soldadura eléctrica manual) puede utilizarse tanto corriente continua como alterna, aunque no todos los tipos de revestimiento del electrodo se pueden soldar con corriente alterna sinusoidal, por ejemplo, los electrodos puramente básicos. Cuando se suelda con corriente continua, en la mayoría de electrodos, el polo negativo se conecta con el electrodo y el polo positivo con la pieza de trabajo. Salvo en el caso de los electrodos básicos se sueldan mejor en el polo positivo. Lo mismo sucede con los electrodos de celulosa de algunas marcas. Encontrará más información en la sección «Tipos de electrodos». El electrodo es la herramienta del soldador. Este guía el arco voltaico que arde en él a la junta de soldadura fundiendo los cantos de unión (ver Figura 2). Las distintas intensidades de corriente dependerán del tipo de junta y del grosor del material base. Dado que la capacidad de carga de corriente de los electrodos está limitada por su diámetro y longitud, los electrodos recubiertos están disponibles con distintos diámetros y longitudes. La tabla 1 contiene las dimensiones estandarizadas en UNE-EN 759. Con mayor diámetro de la varilla del núcleo, mayor corriente de soldadura.

Tipos de electrodos

Existen electrodos recubiertos con revestimiento de muy variada composición. La estructura del revestimiento determina las características de fusión del electrodo, sus propiedades de soldadura y la calidad del material de soldadura (encontrará más información en el apartado «Qué electrodo para qué fin». Según UNE-EN 499, los electrodos recubiertos para soldar aceros no aleados poseen distintos tipos de revestimiento. Se distingue entre tipos básicos y tipos mixtos. Las letras de su denominación corresponden a la primera letra de los distintos tipos: C = celulosa, A = ácido, R = rutilo y B = básico. En Alemania domina el tipo de rutilo. Los electrodos recubiertos pueden tener un revestimiento fino, mediano o grueso. Por esta razón, en el caso de los electrodos de rutilo, comunes en estos tres tipos de revestimiento, los electrodos de revestimiento grueso se designan como RR para evitar confusiones. En el caso de los electrodos recubiertos aleados y de alta aleación, no se da esta variedad de tipos de recubrimiento. En los electrodos recubiertos para soldar acero inoxidable (estandarizados en UNE-EN 1600), se distingue únicamente entre electrodos de rutilo y básicos. Lo mismo sucede con los electrodos recubiertos para soldar aceros resistentes a la fluencia (UNE-EN 1599), aunque sí hay en los electrodos de rutilo mezclas de rutilo y básico, sin que ello se identifique de manera especial. Este es el caso, por ejemplo, de los electrodos que cuentan con mejores propiedades de soldadura en posiciones fijas. Los electrodos recubiertos para soldar aceros muy resistentes (UNE-EN 757) solo están disponibles con revestimiento básico.

Propiedades de los tipos de revestimiento

La composición y el grosor del revestimiento influyen en gran medida en las propiedades de soldadura. Afectan tanto a la estabilidad del arco voltaico como al traspaso de material durante la soldadura y la viscosidad de la escoria y del baño de soldadura. El tamaño de las gotas que se traspasan en el arco es de particular importancia.

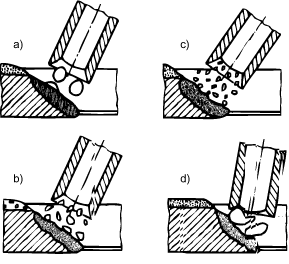

La imagen representa esquemáticamente el traspaso de gotas de los cuatro tipos básicos de revestimientos: celulosa (a), rutilo (b), ácido (c) y básico (d).

La imagen representa esquemáticamente el traspaso de gotas de los cuatro tipos básicos de revestimientos: celulosa (a), rutilo (b), ácido (c) y básico (d).

El revestimiento consta sobre todo de componentes orgánicos que arden en el arco voltaico y forman un gas que protege el punto de soldadura. Dado que el revestimiento, además de celulosa y de otras sustancias orgánicas, contiene solo pequeñas cantidades de materiales que estabilizan el arco, apenas se produce escoria. Los tipos de celulosa están especialmente indicados para soldaduras verticales descendentes, ya que no debe temerse ningún avance de escoria.

El tipo ácido (A), cuyo revestimiento consta principalmente de minerales de hierro y de manganeso, proporciona mayor cantidad de oxígeno a la atmósfera del arco. El oxígeno también es absorbido por el material de soldadura, reduciendo así su tensión superficial. El resultado es un traspaso de material muy fino, similar a un aerosol, y un material de soldadura de gran fluidez. En consecuencia, los electrodos de este tipo no están indicados para soldar en posiciones fijas. El arco voltaico también es muy «caliente», y aunque permite altas velocidades de soldadura, tiende a formar mordeduras. A causa de estas desventajas, los electrodos recubiertos puramente ácidos apenas se utilizan en Alemania.

En su lugar, se emplea el tipo de ácido rutilo (RA), una mezcla entre electrodo ácido y de rutilo. El electrodo también tiene propiedades de soldadura. El revestimiento del tipo de rutilo (R/RR) consta principalmente de dióxido de titanio, en forma de minerales rutilo (TiO2) o ilmenita (TiO2, FeO), o de dióxido de titanio sintético. Los electrodos de este tipo se caracterizan por un traspaso de material con gotas entre finas y medias, un fundido estable, pobre en proyecciones, una formación de costura muy fina, una buena eliminación de escoria y buenas propiedades de reignición. Esto último se observa de esta forma solo en electrodos de rutilo con gran proporción de TiO2 en el revestimiento. Esto significa que con un electrodo fundido ya una vez, no se puede volver a encender sin eliminar el cráter del revestimiento. Si el contenido de TiO2 es lo suficientemente elevado, la película de escoria que se forma en el cráter tendrá una conductividad casi tan alta como un semiconductor, de modo que cuando el borde del cráter se coloque sobre la pieza de trabajo, fluirá tanta corriente que el arco se encenderá sin que la varilla del núcleo toque la pieza de trabajo. Esta reignición espontánea es importante siempre que el proceso de soldadura se interrumpe con frecuencia, por ejemplo, en costuras cortas.

Además del tipo puro de rutilo, este grupo de electrodos incluye algunos tipos mixtos. Por ejemplo, el tipo de rutilo-celulosa (RC), en el que parte del rutilo se sustituye por celulosa. Como durante la soldadura se quema celulosa, se forma menos escoria. Por consiguiente, este tipo también puede soldarse en soldadura vertical descendente (Pos. PG). En cambio, también posee buenas propiedades de soldadura en casi todas las demás posiciones.

Otro tipo mixto es el rutilo-básico (RB) con un revestimiento algo más fino que el tipo RR. Esto y las características especiales de la escoria lo hacen especialmente indicado para soldar en posición vertical ascendente (PF). Solo queda el tipo básico (B). Se trata de un revestimiento en su mayor parte de los óxidos básicos de calcio (CaO) y magnesio (MgO), que se agregan a la fluorina (CaF2) como diluyente de la escoria. En niveles más altos, la fluorina reduce la capacidad de soldadura de corriente alterna. Por lo tanto, los electrodos puramente básicos no se pueden soldar con la corriente alterna sinusoidal, aunque existen tipos mixtos con menos fluorina en el revestimiento que pueden utilizarse con este tipo de corriente. El traspaso de material de los electrodos básicos se realiza con gotas de tamaño entre mediano y grueso, y el baño de soldadura es viscoso. El electrodo puede soldarse bien en cualquier posición. Sin embargo, debido a la mayor viscosidad del material de soldadura, las pasadas son algo abovedadas y abultadas. El material de soldadura posee excelentes propiedades de dureza.

Los revestimientos básicos son higroscópicos. Por ello, es importante almacenar los electrodos cuidadosamente en un lugar seco. Los electrodos que entren en contacto con la humedad, deben secarse. Pero si los electrodos se sueldan en seco, el material de soldadura tendrá un contenido de hidrógeno muy bajo. Además de los electrodos recubiertos con rendimiento normal (<105%) también están los que poseen un rendimiento mayor (en la mayoría de los casos de >160%) debido al hierro en polvo que se agrega sobre el revestimiento. Estos electrodos se conocen como tipos de hierro en polvo o electrodos de alto rendimiento. Gracias a su gran rendimiento de fusión, en muchas aplicaciones resultan más económicos que los electrodos normales, aunque generalmente su uso se limita a posiciones verticales (PA) y horizontales (PB).

Soldadura eléctrica manual correcta

El soldador debe estar bien formado, no solo en cuanto a habilidades manuales, sino también en cuanto a conocimientos técnicos, a fin de evitar errores. Las pautas educativas de Asociación Alemana de Soldadura y Métodos Relacionados (DVS: Deutscher Verband für Schweißen und verwandte Verfahren e.V.) gozan de reconocimiento internacional y ya se aplican en la Asociación Internacional de Soldadura (IIW: Internationaler Schweißverband). Antes de comenzar la soldadura, las piezas de trabajo suelen puntearse. Estos puntos deben ser lo suficientemente largos y gruesos para que las piezas de trabajo no se contraigan demasiado durante la soldadura ni los puntos se desgarren.

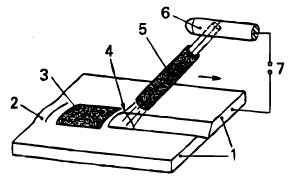

- Pieza de trabajo

- Costura de soldadura

- Escoria

- Arco voltaico

- Electrodo revestido

- Pinza porta-electrodo

- Fuente de corriente de soldadura

Encendido del arco voltaico

En la soldadura eléctrica manual, el proceso de soldadura se inicia con un lift arc. Para cerrar el circuito eléctrico, debe crearse primero un cortocircuito entre el electrodo y la pieza de trabajo y a continuación elevarse el electrodo ligeramente; el arco voltaico se encenderá. El proceso de ignición nunca debería realizarse fuera del arco-aire, sino principalmente en aquellos puntos que vuelven a fundirse inmediatamente después de que se queme el arco voltaico. En los puntos de ignición donde esto no se produce, pueden producirse grietas por el calentamiento repentino, especialmente si se trabaja con materiales sensibles. Con electrodos básicos que tienden a la porosidad inicial, la ignición debe producirse claramente antes de que comience la soldadura. A continuación, el arco voltaico regresa al punto inicial de la costura y, mientras continúa la soldadura, se vuelven a fundir las primeras gotas depositadas (casi todas ellas porosas).

Guía del electrodo

El electrodo se coloca en vertical o ligeramente inclinado con respecto a la superficie de la chapa. Se inclina ligeramente en la dirección de soldadura. La longitud del arco voltaico visible, es decir, la distancia entre el borde del cráter y la superficie de la pieza de trabajo, debería ser aproximadamente igual al diámetro de la varilla del núcleo. Los electrodos básicos deben soldarse con un arco voltaico muy corto (distancia = 0,5 x diámetro de la varilla del núcleo). Para garantizar esto, deben guiarse con mayor inclinación que los electrodos de rutilo. En la mayoría de posiciones, se sueldan cordones en zigzag o se oscila ligeramente con un ancho de junta mayor. Los cordones con oscilación se colocan solo en la posición PF en todo el ancho de la junta. Por regla general, se suelda en diagonal; el electrodo se pone en marcha con penetración solo en la posición PF.

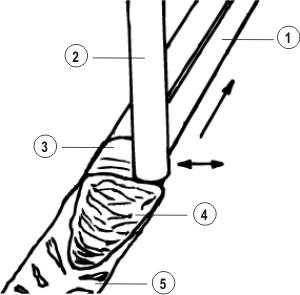

- Junta de soldadura

- Electrodo recubierto

- Material de soldadura líquido

- Escoria líquida

- Escoria sólida

Soplo magnético

Por soplo se entiende un fenómeno por el cual el arco voltaico se alarga mediante la desviación de su eje central, emitiendo un silbido. Esta desviación puede producir fallos. En consecuencia, la penetración puede ser insuficiente y, en procesos de soldadura con formación de escoria, el avance de la escoria puede dar lugar a inclusiones de esta en la costura. La desviación tiene su origen en fuerzas que proceden del campo magnético circundante. Como todos los conductores de corriente, también los electrodos y los arcos voltaicos están rodeados por un campo magnético anular que se desvía en el área del arco cuando se realiza la transición al material base. De este modo, las líneas de fuerza magnéticas se comprimen en la parte interior y se expanden en la exterior. El arco voltaico se desvía hacia la zona de menor densidad de línea de flujo. Al hacerlo, se extiende y produce un silbido debido a la tensión del arco, ahora elevada. En consecuencia, el polo opuesto ejerce un efecto repelente sobre el arco voltaico. Otra fuerza magnética se produce porque el campo magnético puede extenderse mejor en un material ferromagnético que en el aire. En consecuencia, el arco voltaico arco es atraído por grandes masas de hierro. Esto queda demostrado, por ejemplo, cuando en la soldadura en un material magnetizable se desvía en los extremos de la chapa hacia dentro. La desviación del arco voltaico se puede contrarrestar inclinando debidamente el electrodo. Dado que en la soldadura con corriente continua, el soplo es especialmente grande, siempre que sea posible, el soplo puede evitarse o al menos reducirse significativamente soldando con corriente alterna. El soplo puede ser especialmente grande por las masas de hierro circundantes en la soldadura de pasadas de raíz. En este caso, ayuda colocar en el flujo magnético puntos de fijación, próximos entre sí, pero no demasiado cortos.

Parámetros de soldadura

En la soldadura eléctrica manual, se ajusta únicamente la intensidad de corriente; la tensión del arco voltaico resulta de la longitud del arco que sujeta el soldador. Cuando se ajusta la intensidad de corriente, debe observarse la capacidad de carga de corriente del diámetro del electrodo. En este caso, se aplica la regla de que los límites inferiores sirven para soldar pasadas de raíz y para la posición PF, mientras que los límites superiores se aplican para las otras posiciones y para capas de relleno y exteriores. A medida que aumenta la intensidad de corriente, aumenta el rendimiento de fusión y, en consecuencia, la velocidad de soldadura asociada. Con mayor corriente, mayor penetración. Las intensidades de corriente indicadas solo se aplican para aceros no aleados y de baja aleación. Debido a la mayor resistencia eléctrica de la varilla del núcleo, en aceros de alta aleación y materiales con base de níquel deben ajustarse valores más bajos.

Intensidades de corriente en función del diámetro del electrodo

Para calcular las distintas intensidades de corriente en A deberán observarse las siguientes reglas generales:

20-40 x Ø

- Con un diámetro de 2,0 mm, la intensidad de corriente debe situarse entre 40 y 80 A

- Con un diámetro de 2,5 mm, la intensidad de corriente debe situarse entre 50 y 100 A.

30-50 x Ø

- Con un diámetro de 3,2 mm, la intensidad de corriente debe situarse entre 90 y 150 A.

- Con un diámetro de 4,0 mm, la intensidad de corriente debe situarse entre 120 y 200 A.

- Con un diámetro de 5,0 mm, la intensidad de corriente debe situarse entre 180 y 270 A.

35-60 x Ø

- Con un diámetro de 6,0 mm, la intensidad de corriente debe situarse entre 220 y 360 A.

Para una buena soldadura eléctrica manual se necesita el siguiente equipamiento:

- Fuente de corriente de soldadura

- Pinza porta-electrodo

- Electrodo recubierto

- Borne de la pieza de trabajo, pinza de masa

- Herramientas de soldadura

- Ropa de trabajo de seguridad

Encontrará más información sobre soldadura eléctrica manual en nuestro Glosario de soldadura.