Grunderna för manuell elektrodsvetsning (MMA)

- Allmänt om manuell elektrodsvetsning:

- Strömtyp

- Elektrodtyp

- Egenskaper för de olika höljena

- Korrekt manuell elektrodsvetsning

- Tändning av ljusbågen

- Styra elektroden

- Magnetisk blåseffekt

- Svetsparametrar

- Strömstyrkor beroende av elektroddiametern

- Nödvändig utrustning

Allmän information

Manuell elektrodsvetsning (processnummer 111) räknas till smältsvetsmetoderna och är mer precist tillordnat metallbågsvetsmetoden. ISO 857-1 (utgåva 1998) förklarar svetsprocessen i den här gruppen enligt följande översatt från engelska:

Metallbågsvetsning: Ljusbågsvetsprocess som använder en elektrod som förbrukas. Metallbågsvetsning utan gasskydd: Metallbågsvetsprocess utan extern tillsats av skyddsgas och manuell metallbågsvetsning: En manuellt utförd metallbågsvetsning där man använder en belagd elektrod.

I Tyskland kallar vi den senast nämnda metoden för manuell ljusbågsvetsning eller kort manuell elektrodsvetsning (vardagligt även elektrodsvetsning). I engelsktalande länder är den känd under förkortningen MMA eller MMAQ (Manual Metal Arc Welding). Den kännetecknas av att ljusbågen brinner mellan en avsmältande elektrod och smältbadet. Det finns inget externt skydd, all skyddsverkan mot atmosfären utgår från elektroden. Elektroden är därmed ljusbågebärare och tillsatsmaterial. Höljet bildar slagg och/eller skyddsgas som bland annat skyddar de övergående dropparna och smältbadet för åtkomst för de atmosfäriska gaserna syre, kväve och väte.

Strömtyp

För manuell ljusbågsvetsning (manuell elektrodsvetsning) kan man i princip lika väl använda likström som växelström, dock är det inte alla typer av höljen för stavelektroder som kan svetsas med sinusformad växelström, t.ex. inte rent basiska elektroder. Vid svetsning med likström ansluts vid de flesta elektrodtyper minuspolen till elektroden och pluspolen till arbetsstycket. Ett undantag är de basiska elektroderna. De svetsas bättre mot pluspolen. Detsamma gäller för vissa fabrikat av cellulosaelektroder. Mer information om detta finns att läsa i avsnittet Elektrodtyper. Elektroden är svetsarens verktyg. Den för den brinnande ljusbågen till svetsfogen och smälter därmed fogkanterna på bild 2. Beroende av typen av fog och grundmaterialets tjocklek kräver detta olika strömstyrkor. Efter elektrodernas strömbelastningsförmåga är begränsad beroende på dess diameter och längd kan stavelektroderna levereras med olika diametrar och längder. Tabell 1 visar de standardiserade måtten enligt SS-EN 759. Med ökad kärnstavdiameter kan högre svetsström användas.

Elektrodtyper

Det finns stavelektroder mycket varierande sammansättning på höljet. Höljets sammansättning avgör elektrodens smältkaraktär, dess svetsegenskaper och kvaliteten på svetsgodset (mer ingående information i avsnittet ”Vilken elektrod till vilket syfte”. Enligt SS-EN 499 finns det belagda stavelektroder med olika sammansättning för svetsning på olegerade stål. Därmed måste man skilja mellan grundtyper och blandtyper. Bokstäverna som används för beteckningen härstammar från de engelska begreppen. Här betyder C = cellulose (cellulosa), A = acid (syra), R = rutile (rutil) och B = basic (basisk). I Tyskland dominerar rutiltypen. Stavelektroder kan ha tunt, medeltjockt eller tjockt hölje. För rutilelektroderna som finns med alla tre tjocklekarna på höljet betecknar man därför elektroderna med tjocka höljen med RR för att enklare kunna särskilja dem. Legerade och höglegerade stavelektroder har inte så många olika typer av höljen. För stavelektroder för svetsning av icke rostande stål, som standardiseras i SS-EN 1600 skiljer man t.ex. bara mellan rutilelektroder och basiska typer, detsamma gäller vid stavelektroder för svetsning av värmebeständiga konstruktionsstål (SS-EN 1599), finns det dock även här rutilelektroder som är rutil-basiska blandtyper, utan att detta anges speciellt. Detta är t.ex. fallet för elektroder som har bättre svetsegenskaper vid svåra lägen. Stavelektroder för svetsning av höghållfasta stål (SS-EN 757) finns endast med basiskt hölje.

Egenskaper för de olika höljena

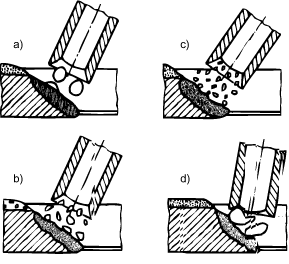

Sammansättningen och tjockleken på höljet påverkar särskilt svetsegenskaperna. Detta gäller såväl ljusbågens stabilitet som materialövergången vid svetsning och viskositeten hos slagg och smältbad. Särskilt har storleken på de övergående dropparna i ljusbågen betydelse.

Bilden visar schematiskt droppövergången för de fyra grundtyperna av höljen: Cellulosa (a), rutil (b), syra (c), basisk (d)

Bilden visar schematiskt droppövergången för de fyra grundtyperna av höljen: Cellulosa (a), rutil (b), syra (c), basisk (d)

Höljet består övervägande av organiska beståndsdelar som bränns i ljusbågen och därmed bildar skyddsgas som skyddar svetsstället. Eftersom höljet utöver cellulosa och andra organiska ämnen endast innehåller små mängder av ämnen som stabiliserar ljusbågen uppstår knappt något slagg. Cellulosatyper är särskilt lämpliga för svetsning av fallande fog, eftersom man inte behöver frukta slagg.

Den sura typen (A), vars hölje till största delen består av järn- och manganmalm, erbjuder ljusbågeatmosfären större mängder syre. Denna tas även upp från svetsgodset och reducerar därmed dess ytspänning. Detta leder till finare, duggregnsaktig ämnesövergång och ett tunnflytande svetsgods. Elektroder av den här typen är därför inte lämpliga för svetsning i svåra lägen. Ljusbågen är även mycket ”hetgående” och tillåter visserligen höga svetshastigheter men har dock tendens att bilda inträngningsspår. De beskrivna nackdelarna har lett till att stavelektroder av rent sura typer knappt används i Tyskland.

I stället använder man den rutilsura typen (RA) en blandning mellan den sura elektroden och rutilelektroden. Elektroden har även motsvarande svetsegenskaper. Rutilhöljena (R/RR) består till största delen av titanoxid i form av mineralerna rutil (TiO2) eller ilmenit (TiO2 FeO) men även av artificiell titanoxid. Den här typen av elektroder utmärker sig genom en ämnesövergång med fina till medelstora droppar, en lugn, sprutfattig smältning, mycket fin fogbild, god slaggborttagningsförmåga och ett bra återtändningsförhållande. Den sistnämnda kan endast beaktas i denna form hos rutilelektroder med hög andel TiO2 i höljet. Det betyder att återtändning är möjlig på en elektrod som redan har smält en gång utan att ta bort kratern från höljet. Slaggfilmen som har bildats i kratern har vid tillräckligt hög TiO2-halt nästan samma ledningsförmåga som en halvledare så att när kraterkanten sätts an mot arbetsstycket flyter så mycket ström att ljusbågen kan tändas utan att kärnstaven rör vid arbetsstycket. En sådan spontan återtändning är alltid viktig när svetsningen ofta avbryts, t.ex. vid korta fogar.

Utöver den rena rutiltypen finns det ytterligare några blandtyper i denna elektrodgrupp. Bland dem kan man nämna rutilcellulosatypen (RC), där en del av rutilen har ersatts av cellulosa. Eftersom cellulosa förbränns vid svetsningen bildas lite slagg. Denna typ kan därför även svetsas i fallande fog (pos. PG). Den har även goda svetsegenskaper i de flesta andra positioner.

Ytterligare en blandtyp är den rutilbasiska typen (RB). Den har ett tunnare hölje än RR-typen. Detta och den särskilda slaggkarakteristiken gör den särskilt lämplig för svetsning i lodrät stigande position (PF). Kvar är nu den basiska typen (B). Här består höljet till största delen av basiska oxider av kalcium (CaO) och magnesium (MgO), som tillsätts som slaggutspädande flusspat (CaF2). Flusspaten försvårar växelströmssvetsningen vid högre halter. Rent basiska elektroder ska därför inte svetsas med sinusformad växelström, men det finns blandtyper med lägre halt av flusspat i höljet som kan användas till denna strömtyp. De basiska elektrodernas materialövergång har medelstora till stora droppar och smältbadet är trögflytande. Elektroden är lätt att svetsa i alla positioner. Strängarna är dock något konvexa och mer grovfjädrade på grund av svetsgodsets höga viskositet. Svetsgodset har mycket goda uthållighetsegenskaper.

Basiska höljen är hygroskopiska. Det är därför viktigt att förvara elektroderna extra omsorgsfullt och torrt. Elektroder som har blivit fuktiga måste torkas om. Svetsgodset har dock en mycket låg vätehalt om elektroderna svetsas när de är torra. Utöver stavelektroder med normalt utbyte (< 105 %) finns det även sådana som får högre utbyte genom järnpulver som tillsätts via höljet, som mest > 160 %. Sådana elektroder kallas för järnpulvertyper eller högutbyteselektroder. PÅ grund av den höga smälteffekten är de ekonomiskt fördelaktiga att använda för många tillämpningar, dock är tillämpningen som regel begränsad till vågräta (PA) och horisontella positioner (PB).

Korrekt manuell elektrodsvetsning

Svetsaren behöver en god utbildning och inte bara när det gäller hantverket utan svetsaren måste även ha lämpliga specialistkunskaper för att undvika fel. DVS:s (Deutscher Verband für Schweißen und verwandte Verfahren e.V.) utbildningsriktlinjer är erkända över hela världen och har bland annat även övertagits av internationella svetsinstitutet (IIW). I början av svetsningen häftsvetsas som regel arbetsstycket. Häftsvetsningarna måste vara så långa och tjocka att arbetsstycket inte kan dras samman otillåtet mycket och häftsvetsningarna får inte spricka.

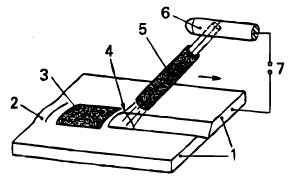

- Arbetsstycke

- Svetsfog

- Slagg

- Ljusbåge

- Belagd elektrod

- Elektrodhållare

- Svetsströmskälla

Tändning av ljusbågen

Vid manuell elektrodsvetsning inleds svetsprocessen med en kontakttändning. För att stänga strömkretsen måste en kortslutning först alstras mellan elektrod och arbetsstycke och därefter ska elektroden lyftas lätt så att ljusbågen tänds. Tändningen ska aldrig ske utanför fogen, utan huvudsakligen på sådana ställen som genast ska smältas direkt efter att ljusbågen tänts. På tändställen där detta inte inträffar kan vid känsliga material nämligen uppstå sprickor på grund av plötslig uppvärmning. Vid basiska elektroder, som har en tendens till ansatsporositet måste tändningen till och med ske märkbart före den egentliga svetsstarten. Därefter förs ljusbågen tillbaka till startpunkten för fogen och i svetsningens fortsatta förlopp smälts de första dropparna, som är mest porösa, igen.

Styra elektroden

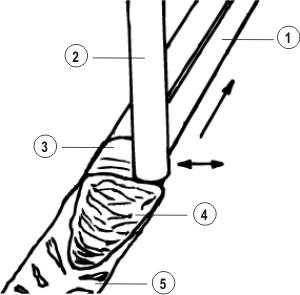

Elektroden hålls lodrätt något snett mot plåtens yta. Den lutas lätt i svetsriktningen. Den synliga längden på ljusbågen, dvs. avståndet mellan kraterkanten och arbetsstyckets yta ska ungefär motsvara kärnstavens diameter. Basiska elektroder måste svetsas med mycket kort ljusbåge (avstånd = 0,5 x kärnstavens diameter). För att säkerställa detta måste den styras brantare än rutilelektroder. I de flesta positioner svetsas strängar eller så pendlar man lätt uppåt vid större fogbredder. Endast i positionen PF dras pendelsträngar över hela fogens bredd. Som regel sker svetsningen svepande, bara i position PF sätts elektroden an stickande.

- Svetsfog

- Stavelektrod

- Flytande svetsgods

- Flytande slagg

- Stelnat slagg

Magnetisk blåseffekt

Med blåsverkan menar man en företeelse där ljusbågen förlängs på grund av en avböjning från dess mittaxel och därmed ger i från sig ett väsande ljud. På grund av denna avböjning kan det uppstå avbrott och oegentligheter. Därmed kan inträngningen bli bristfällig och vid slaggförande svetsprocesser kan det uppstå slagginneslutningar i fogen på grund av slagg. Avböjningen sker på grund av krafter från det omgivande magnetfältet. Precis som alla ledare som en ström flyter genom omges även elektroder och ljusbågar av ett ringformat magnetfält – detta avviker i området kring ljusbågen vid övergång till grundmaterialet. Därmed blir de magnetiska kraftlinjerna tätare på insidan medan avståndet mellan kraftlinjerna ökar på utsidan. Ljusbågen avviker i området med större avstånd mellan flödeslinjerna. Därmed blir den längre och ger ifrån sig ett väsande ljud på grund av den ökade ljusbågspänningen. Motpolen utöver alltså en avstötande effekt på ljusbågen. En annan magnetisk kraft leder till att magnetfältet kan breda ut sig bättre i ett ferromagnetiskt material än i luft. Ljusbågen dras därför mot stora järnmassor. Detta visar sig till exempel även genom att den böjs av inåt vid plåtkanterna vid svetsning på ett magnetiskt material. Man kan motverka ljusbågens avböjning genom lämplig snedställning av elektroden. Eftersom blåsverkan är särskilt stor vid svetsning med likström kan man, där det är möjligt, undvika eller åtminstone avsevärt minska den genom att svetsa med växelström. Särskilt stark kan blåsverkan bli på grund av de omgivande järnmassorna vid svetsning av rotsträngar. Här är det till hjälp om man stöder magnetflödet med inte för korta häftsvetsningar som ligger tätt bredvid varandra.

Svetsparametrar

Vid manuell elektrodsvetsning är det endast strömstyrkan som ställs in, ljusbågens spänning ges av den längd på ljusbågen som svetsaren håller. Vid inställning av strömstyrkan måste man ta hänsyn till den använda elektroddiameterns strömbelastningsförmåga. Därmed gäller regeln, att det nedre gränsvärdet gäller för svetsning av rotsträngar och för positionen PF, det övre gäller däremot för övriga positioner och för fyllnads- och soppsträngar. Med tilltagande strömstyrka ökar smälteffekten och den därmed sammankopplade svetshastigheten. Även inträngningen ökar med ökad ström. De angivna strömstyrkorna gäller endast för olegerade och låglegerade stålsorter. Vid höglegerade stål och nickelbaserade material måste man ställa in ett lägre värde på grund av det elektriska motståndet i kärnstaven.

Strömstyrkor beroende av elektroddiametern

Följande tumregler gäller för beräkning av de enskilda strömstyrkorna i ampere:

20-40 x Ø

- Vid en diameter på 2,0 mm ska strömstyrkan ligga mellan 40-80 A

- Vid en diameter på 2,5 mm ska strömstyrkan ligga mellan 50-100 A

30-50 x Ø

- Vid en diameter på 3,2 mm ska strömstyrkan ligga mellan 90-150 A

- Vid en diameter på 4,0 mm ska strömstyrkan ligga mellan 120-200 A

- Vid en diameter på 5,0 mm ska strömstyrkan ligga mellan 180-270 A

35-60 x Ø

- Vid en diameter på 6,0 mm ska strömstyrkan ligga mellan 220-360 A

För lyckad manuell elektrodsvetsning behövs följande utrustning:

- Svetsströmskälla

- Elektrodhållare

- Stavelektrod

- Arbetsstyckesklämma/återledarklämma

- Svetsverktyg

- Arbetsskyddskläder

Mer information om manuell elektrodsvetsning finns i vårt svetslexikon.