Základy svařování-WIG

- Důležité informace ke svařování WIG

- Výběr přídavného materiálu

- Nastavení množství ochranného plynu

- Vyčištění povrchu obrobku

- Zapalování svařovacího oblouku

- Vedení svařovacího hořáku WIG

- Svařovací poloha

- Parametry svařování

- Svařování pomocí proudových impulzů

- Nezbytná výbava

Důležité informace ke svařování WIG

S ohledem na zpracovávané materiály, tloušťky stěn a polohy při svařování je svařování-WIG metodou svařování s univerzálním použitím. Umožňuje vytvářet svary v té nejvyšší kvalitě. Svařování-WIG, jehož celé označení, dle normy DIN 1910 – díl 4, zní svařování wolframu v inertním plynu - pochází z USA, kde se prvně objevilo v roce 1936 pod názvem obloukové svařování argonem. V Německu byl tento způsob zaveden až po 2. světové válce. V anglicky mluvících zemích se tento způsob označuje jako TIG, podle anglického slova ”tungsten”, což je označení pro wolfram. Oproti ostatním metodám tavného svařování se tento způsob vyznačuje celou řadou zajímavých výhod. Např. je univerzálně použitelný.

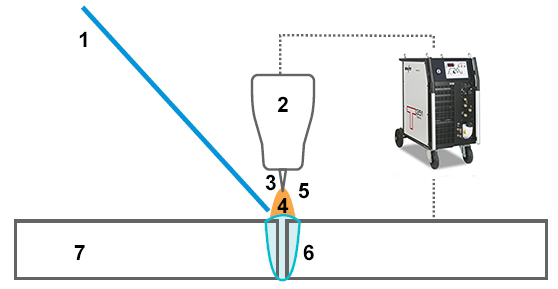

- Svařovací tyč

- Hořák

- Wolframová elektroda

- Světelný oblouk

- Ochranný plyn

- Tavná lázeň

- Základní materiál

Pokud je daný materiál vhodný k tavnému svařování, je možné ho tímto postupem spojit. Kromě toho je tento postup velice "čistým" způsobem spojování, který vytváří malé množství rozstřiků a škodlivých látek a při správné aplikaci zajistí vysoce kvalitní svařované spoje. Základní výhodou svařování-WIG je také to, že oproti ostatním postupům, které pracují s tavnými elektrodami, jsou zde přidávání přídavného svařovacího materiálu a síla proudu odděleny. Svářeč může tak upravit svůj proud optimálním způsobem dle svého úkolu a přidávat pouze tolik přídavného svařovacího materiálu, kolik je právě nezbytné. Díky tomu je tento postup obzvláště vhodný ke svařování kořenových vrstev a vynucených poloh. Díky těmto výhodám se postup WIG dnes úspěšně využívá v mnoha průmyslových odvětvích a v řemeslné výrobě. Díky manuální aplikaci je však zde důležitá "šikovnost" svářeče a jeho kvalitní zaškolení. Tento materiál vám vysvětlí všechny zvláštnosti tohoto postupu a možná probudí zájem firem, které i přes vhodné úkoly z této oblasti tento postup doposud nevyužívají.

Výběr přídavného materiálu

Přídavný svarový materiál je u svařování-WIG k dispozici většinou ve formě tyčí, u plně mechanických přístrojů je přídavný svarový materiál přiváděn ve formě drátu pomocí odděleného posuvového mechanizmu. Zpravidla se přídavný svarový materiál vybírá tak, aby byl podobného druhu jako je základní materiál. Někdy je však z důvodů metalurgie nezbytné, aby byl přídavný materiál u některých legovacích prvků odlišný od základního materiálu. To je případ materiálů s obsahem uhlíku, kdy je obsah uhlíku z důvodu vysoké odolnosti proti vzniku trhlin, udržován na nízké úrovni. V těchto případech hovoříme o přídavných materiálech podobného druhu. Existují však také případy, kdy se používají jiné přídavné materiály. To je případ např. spojování svařovatelných karbonových ocelí, kde se používají austenitické přídavné materiály nebo dokonce niklové slitiny. Průměr přídavného materiálu musí odpovídat svařovacímu úkolu. Řídí se dle tloušťky materiálu a tím také dle průměru wolframové elektrody. Svařovací tyčinky jsou zpravidla dlouhé 1000 mm. Dodávají se ve svazcích a měly by být jednotlivě označeny značkou DIN nebo obchodním názvem, aby nemohlo dojít k záměně.

Nastavení množství ochranného plynu

Množství ochranného plynu se nastavuje jako objemový proud v l/min. Ten se řídí dle velikosti tavné lázně a tím také dle průměru elektrod, průměru plynové trysky, dle vzdálenosti trysek k povrchu základního materiálu, dle okolního proudění vzduchu a dle druhu ochranného plynu - viz také kapitola Ochranné plyny. Základní pravidlo zní, že při použití argonu jako ochranného plynu a u většiny používaných průměrů wolframových elektrod od 1 do 4 mm, se na každou minutu přidává 5 až 10 litrů ochranného plynu. Měření průtočného množství se může nepřímo provádět manometrem, který měří tlak dle průtočného množství před vestavěnou náporovou tryskou. Stupnice manometru je nakalibrována přímo v l/min. Přesnější jsou přístroje, které provádějí měření pomocí skleněných trubiček a plováku přímo u proudu ochranného plynu, který přitéká k hořáku.

Vyčištění povrchu obrobku

Pro kvalitní výsledek svařování je důležité, před začátkem svařování dobře vyčistit boky drážek a povrch obrobku v oblasti svaru. Povrch by měl být kovově lesklý bez tuků, nečistot, rzi a barev. Dle možnosti by měly být odstraněny i vrstvy okují. Ve většině případů zde stačí jejich okartáčování. Tam, kde to nestačí, je třeba tento povrch očistit vybroušením nebo mechanickým opracováním. U antikorozních materiálů se smějí používat pouze kartáče z nerez ocele, protože jinak může vznikat částicemi železa cizí rez, která by se zanášela do povrchu. U hliníku je z důvodu vzniku pórů obzvláště důležité, aby na povrchu neulpívaly žádné silné vrstvy oxidů. Na vyčištění a odmaštění se používají vhodná rozpouštědla. Pozor: Při používání rozpouštědel s obsahem chloru mohou vznikat jedovaté páry.

Pro kvalitní výsledek svařování je důležité, před začátkem svařování dobře vyčistit boky drážek a povrch obrobku v oblasti svaru. Povrch by měl být kovově lesklý bez tuků, nečistot, rzi a barev. Dle možnosti by měly být odstraněny i vrstvy okují. Ve většině případů zde stačí jejich okartáčování. Tam, kde to nestačí, je třeba tento povrch očistit vybroušením nebo mechanickým opracováním. U antikorozních materiálů se smějí používat pouze kartáče z nerez ocele, protože jinak může vznikat částicemi železa cizí rez, která by se zanášela do povrchu. U hliníku je z důvodu vzniku pórů obzvláště důležité, aby na povrchu neulpívaly žádné silné vrstvy oxidů. Na vyčištění a odmaštění se používají vhodná rozpouštědla. Pozor: Při používání rozpouštědel s obsahem chloru mohou vznikat jedovaté páry.

Zapalování svařovacího oblouku

Světelný oblouk by se nikdy neměl zapalovat na základním materiálu mimo spáru, jinak vždy tak, aby bylo zapalovací místo ihned poté při svařování opět zataveno. Na začátku svařování se vysoce rozpálený základní materiál v zapalovacím místě velice rychle ochladí odvodem tepla do studeného materiálu. Následkem tohoto rychlého ochlazení mohou vznikat vytvrzení, případně již s trhlinkami, a póry. Rychlému ochlazení je možné zabránit tak, že zapalování proběhne přímo na začátku svaru a případné nedodělky budou rychle zataveny. Dotykové zapálení by mělo být naprostou výjimkou v případě, pokud použité starší svářečky nemají systém podpory zapalování (zapalování pomocí vysokonapěťových impulsů). V tomto případě se ve spáře v blízkosti začátku svaru zapálí vložené měděné destičky. Odtud se svařovací oblouk vede k zamýšlenému začátku svaru a zde se začne se svářením. U dotykového vznícení/zažehnutí přímo na základním materiálu se může do svarového kovu dostat wolfram, který se z důvodu vysoké teploty tání neroztaví a později je možné ho pozorovat na prozáření z důvodu silného pohlcování rentgenových paprsků wolframem jako světlé místo.

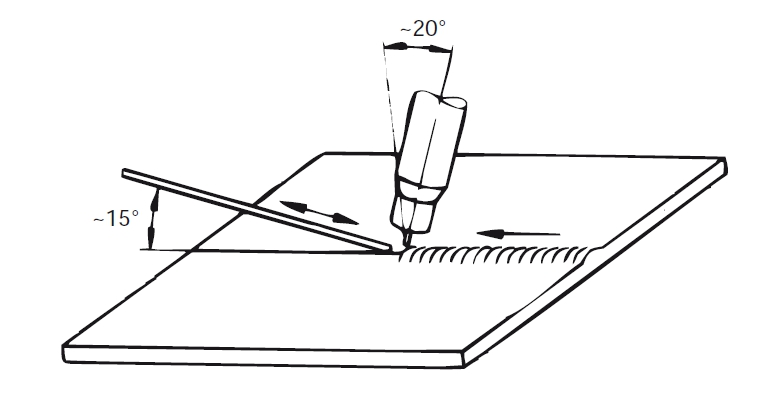

Vedení svařovacího hořáku WIG

(viz obrázek vpravo)

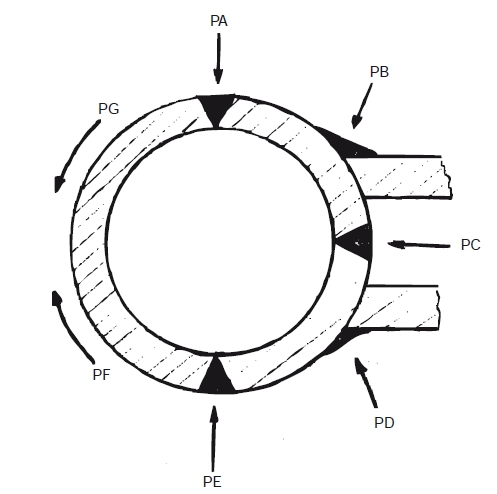

Svařovací poloha

Dle normy ISO 6947 se svařovací polohy označují jako PA – PG. Ty jsou uspořádány, pokud jsou sledovány na trubce shora (PA), ve směru otáčení hodinových ručiček dle abecedy. Poloha PA je poloha, která se dříve v Německu označovala jako vodorovná nebo jako poloha v úžlabí. Poté následují polohy stykového svaru PC (horizontálně ke kolmé stěně) a PE (nad hlavou), jakož i poloha koutového svaru PB (horizontálně) a PD (horizontálně/nad hlavou). Při svařování plechů znamená PF, že se svařuje svisle nahoru, PG je svar ve svislé poloze shora dolů. Na trubce je spojeno více poloh. Za polohu PF považujeme to, když se trubka svařuje svisle nahoru z polohy nad hlavou bez otáčení na obou stranách; u polohy PG platí to samé pro svařování shora dolů (svar ve svislé poloze shora dolů). WIG svařování je možné ve všech polohách. Svařovací data je třeba, stejně jako u ostatních svařovacích postupů, nastavit dle dané polohy.

Parametry svařování

Spodní hranice použitelnosti metody WIG je u oceli asi 0,3 mm, u hliníku a mědi je to 0,5 mm. Směrem nahoru je používání omezeno pouze náklady. Odtavovací výkon této metody není příliš vysoký. Proto se často pomocí metody WIG často svařují pouze kořenové vrstvy a ostatní vrstvy se svařují pomocí jiných postupů (E, MAG), které mají vyšší výkon. Při výběru parametrů svařování je třeba si uvědomit, že na svářečce se nastavuje pouze síla proudu; napětí svařovacího oblouku vyplývá z délky oblouku, kterou svářeč dodržuje. Platí zde, že se napětí zvyšuje s přibývající délkou svařovacího oblouku. Jako předepsaná hodnota platí pro sílu proudu, která stačí na provaření, při svařování oceli stejnosměrným proudem (- pól) síla proudu 45 ampérů na mm tloušťky stěny. Při svařování střídavým proudem hliníku, je třeba 40 ampér/mm.

Svařování pomocí proudových impulzů

Při svařování pomocí proudových impulzů se síla proudu a napětí mění v rytmu četnosti impulzů, mezi nízkou základní hodnotou a vyšší hodnotou impulzu. Vlivem vysokého impulzního proudu se vytvoří závar základního materiálu a bodová tavná lázeň. Ta začne vlivem dalšího nízkého základního proudu od kraje tuhnout, dokud ji další proudový impulz neroztaví a nezvětší. Mezitím svařovací oblouk dosáhl vyšší svařovací rychlosti, takže se svar u impulsního svařování WIG vytváří mnoha vzájemně se překrývajícími bodovými svary. Velikost tavné lázně je zde v průměru menší než při svařování stejnosměrným proudem, takže se snadněji pracuje ve vynucených polohách. Přesto je zajištěn dostatečný závar. Výše popsaný efekt však nastává pouze tehdy, pokud je zde dostatečný rozdíl v teplotě v tavné lázni mezi základní a impulzní fází. Tento rozdíl nastává pouze u četnosti impulzů pod asi 5 Hz. Nevýhodou je to, že se svařovací rychlost musí často u impulsního svařování snižovat. Svářeč rovněž vnímá pulsování v nízkém frekvenčním rozsah jako rušivé kolísání svařovacího oblouku. Proto se tento způsob svařování-WIG používá méně u ručního svařování, kde má svářeč další možnosti ovlivnění lázně než je tomu u mechanického svařování-WIG.

K úspěšnému svařování-WIG potřebujete tuto výbavu:

- Zdroj svařovacího proudu

- Hořák

- Svěrák obrobku / zemnící kleště

- Tyčovou elektrodu

- Svářečské nářadí

- Pracovní ochranný oděv

Další informace k tématu svařování-WIG naleznete v našem lexikonu svařování.