Basisprincipes van het TIG-lassen

- Wetenswaardigheden over TIG-lassen

- Het lastoevoegmateriaal kiezen

- De hoeveelheid beschermgas instellen

- Het werkstukoppervlak reinigen

- De vlamboog ontsteken

- Het geleiden van de TIG-lastoorts

- Laspositie

- Lasparameters

- Lassen met stroompulsen

- Vereiste uitrusting

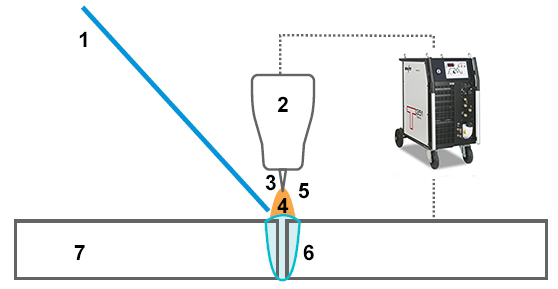

Wetenswaardigheden over TIG-lassen

Met betrekking tot de te verwerken materialen, materiaaldiktes en lasposities is het TIG-lassen een universeel toepasbare lasmethode. Met TIG-lassen maakt u lasverbindingen van de allerhoogste kwaliteit. De TIG-lasmethode – de volledige benaming voor deze methode is volgens de Duitse norm DIN 1910 – deel 4 wolfraam-inertgaslassen – en is afkomstig uit de VS, waar het sinds 1936 bekend staat onder de naam argonarc-lassen. De lasmethode werd pas na de Tweede Wereldoorlog in Duitsland geïntroduceerd. In Engelstalige landen wordt de TIG-methode 'Tungsten', de Engelse naam voor wolfraam, genoemd. Deze lasmethode biedt in vergelijking met andere smeltlasmethodes een reeks interessante voordelen. Zo is het bijv. universeel toepasbaar.

- Lasstaaf

- Lastoorts

- Wolfraamelektrode

- Vlamboog

- Beschermgas

- Lasbad

- Basismateriaal

Metalen materialen die voor lassmelten geschikt zijn, kunnen met deze lasmethode worden bewerkt. Het is bovendien een zeer "schone" lasmethode, die nauwelijks spatten en weinig schadelijke stoffen genereert en bij de juiste toepassing een hoogwaardige lasverbinding garandeert. Een bijzonder voordeel van het TIG-lassen in vergelijking met andere lasmethodes, die met afsmeltende elektroden werken, is de ontkoppelde toevoeging van lastoevoegmateriaal en stroomsterkte. De lasser kan daardoor de stroom optimaal afstemmen op de lasopdracht en de hoeveelheid lastoevoegmateriaal toevoegen die daadwerkelijk nodig is. Dit maakt de methode uiterst geschikt voor het lassen van grondlagen en het lassen in geforceerde posities. De genoemde voordelen hebben ertoe geleid dat het TIG-proces vandaag de dag in vele industriële en ambachtelijke sectoren met succes wordt gebruikt. De handmatige toepassing van deze methode vereist een bekwame "hand" en een goede lasopleiding. Deze handleiding beschrijft de bijzonderheden van de methode en is vooral interessant voor bedrijven die ondanks de genoemde voordelen deze methode nog niet gebruiken bij hun lasopdrachten.

Het lastoevoegmateriaal kiezen

Het lastoevoegmateriaal voor TIG-lassen is meestal beschikbaar in de vorm van staven. Bij volledig gemechaniseerde toepassingen van de methode wordt het lastoevoegmateriaal draadvormig door een aparte toevoerinrichting toegevoegd. Als lastoevoegmateriaal wordt doorgaans dezelfde materiaalsoort van het basismateriaal gebruikt. Om metallurgische redenen is het soms nodig dat het lastoevoegmateriaal bij enkele legeringselementen enigszins afwijkt van het basismateriaal. Dit is bijvoorbeeld het geval wanneer het koolfstofgehalte zo laag mogelijk moet worden gehouden om de scheurbestendigheid te verbeteren. In dergelijke gevallen wordt er gesproken van soortgelijke lastoevoegmaterialen. Er zijn echter ook gevallen waarbij soortafwijkende lastoevoegmaterialen vereist zijn. Dit is bijvoorbeeld het geval bij het voegen van moeilijk te lassen C-staalsoorten, waarbij austenitische lastoevoegmaterialen of zelfs nikkelbasislegeringen worden gebruikt. De diameter van het lastoevoegmateriaal moet op de lasopdracht worden afgestemd. De gebruikte diameter is gebaseerd op de materiaaldikte en daarmee ook op de diameter van de wolfraamelektrode. De lasstaven zijn over het algemeen 1000 mm lang. Ze worden in bundels geleverd en mogen uitsluitend met de DIN- (NEN-) of handelsaanduiding worden gemarkeerd om verwisselingen te voorkomen.

De hoeveelheid beschermgas instellen

De beschermgashoeveelheid wordt als volumestroom in l/min ingesteld. De volumestroom is afhankelijk van de grootte van het lasbad, en dus ook afhankelijk van de elektrodediameter, de gaskopdiameter, de gaskopafstand tot het werkstukoppervlak, de omringende luchtstroom en het type beschermgas. Raadpleeg ook hoofdstuk Beschermgassen. Als vuistregel geldt dat bij argon als beschermgas en de meest gebruikte wolfraamelektrodediameters van 1 tot 4 mm, er elke minuut 5 tot 10 liter beschermgas moet worden toegevoegd. Het meten van het debiet kan indirect met manometers worden uitgevoerd. Deze meten de proportionele druk aan de debiethoeveelheid met een ingebouwde venturi. De schaalindeling van de manometer wordt in dergelijke gevallen direct in l/min geijkt. Nauwkeuriger zijn de meetapparaten die met een glazen buis en zwevende stoffen direct de naar de lastoorts stromende beschermgasstroom meten.

Het werkstukoppervlak reinigen

Voor een goed lasresultaat is het belangrijk om de laskanten en het lasgebied van het werkstuk voorafgaand aan het lassen grondig te reinigen. De oppervlakken moeten metaalblank en vet-, vuil-, roest- en verfvrij zijn. Ook de ontstekingslagen moeten zoveel mogelijk worden verwijderd. In vele gevallen is borstelen voldoende. Waar dit niet voldoende is, moeten de oppervlakken worden geslepen of met een ander metaalbewerkend proces worden behandeld. Bij corrosiebestendige materialen mogen er uitsluitend borstels uit roestvrij staal worden gebruikt, omdat er anders externe roest door de ijzerdeeltjes naar de oppervlakken kan worden overgedragen. Bij aluminium is het belangrijk om poriënvorming tegen te gaan zodat er geen dikke oxidelagen op de oppervlakken achterblijven. Voor het reinigen en ontvetten moeten geschikte oplosmiddelen worden gebruikt. Let op: Bij het gebruik van chloorhoudende oplosmiddelen kunnen giftige dampen ontstaan.

Voor een goed lasresultaat is het belangrijk om de laskanten en het lasgebied van het werkstuk voorafgaand aan het lassen grondig te reinigen. De oppervlakken moeten metaalblank en vet-, vuil-, roest- en verfvrij zijn. Ook de ontstekingslagen moeten zoveel mogelijk worden verwijderd. In vele gevallen is borstelen voldoende. Waar dit niet voldoende is, moeten de oppervlakken worden geslepen of met een ander metaalbewerkend proces worden behandeld. Bij corrosiebestendige materialen mogen er uitsluitend borstels uit roestvrij staal worden gebruikt, omdat er anders externe roest door de ijzerdeeltjes naar de oppervlakken kan worden overgedragen. Bij aluminium is het belangrijk om poriënvorming tegen te gaan zodat er geen dikke oxidelagen op de oppervlakken achterblijven. Voor het reinigen en ontvetten moeten geschikte oplosmiddelen worden gebruikt. Let op: Bij het gebruik van chloorhoudende oplosmiddelen kunnen giftige dampen ontstaan.

De vlamboog ontsteken

De vlamboog mag nooit buiten de voeg op het basismateriaal worden ontstoken, maar altijd zodanig dat de ontstekingsplek direct daarna bij het lassen opnieuw wordt afgesmolten. Als het lassen begonnen wordt, koelt het hoogverhit basismateriaal op de ontstekingsplek zeer snel af doordat er warmte aan de koude massa wordt onttrokken. Vanwege deze snelle afkoelingen kunnen er verhardingen en soms ook scheuren en poriën worden gevormd. De snelle afkoeling kan worden vermeden door de ontsteking direct bij het begin van de lasnaad uit te voeren en mogelijke oneffenheden onmiddellijk opnieuw te laten smelten. Contactontsteking dient alleen te worden gebruikt wanneer oudere lasapparaten worden gebruikt die niet zijn uitgerust met een ontstekingshulpmiddel (hoogspanningspulsontsteking). In dergelijke gevallen wordt een koperen ontstekingsplaatje op het begin van de lasnaad gelegd. Vandaar wordt de vlamboog vervolgens naar het begin van de lasnaad getrokken en kan het lassen begonnen worden. Als een contactontsteking direct op het basismateriaal wordt uitgevoerd, kan er wolfraam in het lasmateriaal terechtkomen, dat wegens het hoge smeltpunt niet wordt gesmolten en later bij een doorstralingsonderzoek, vanwege de grotere absorptie van röntgenstraling door het wolfraam, een heldere plek wordt.

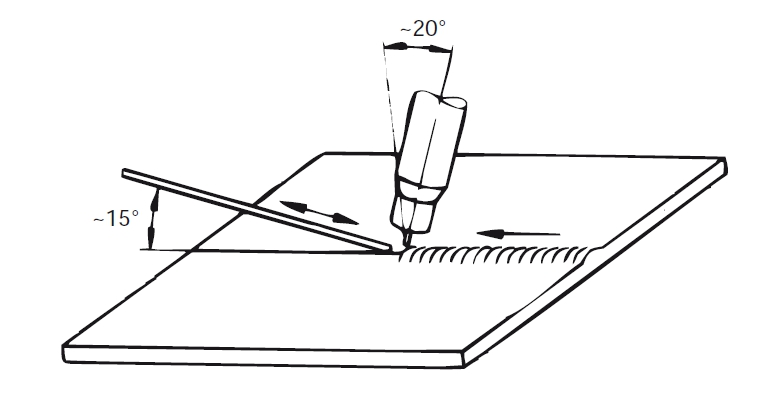

Het geleiden van de TIG-lastoorts

(zie afbeelding rechts)

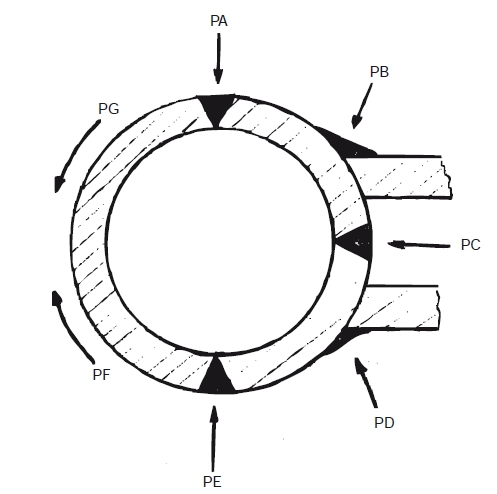

Laspositie

Volgens de NEN-EN-ISO 6947 worden lasposities met PA – PG aangeduid. De lasposities zijn, uitgaande van een buis in bovenaanzicht (PA), in de richting van de wijzers van de klok alfabetisch ingedeeld. De positie PA staat voor lasnaad onder de hand. Vervolgens zijn er de stompe lasnaadposities PC (horizontaal op verticale wand) en PE (boven het hoofd), en de hoeklasposities PB (horizontaal) en PD (horizontaal/boven het hoofd). Bij het lassen van platen betekent PF verticaal opgaand lassen en PG verticaal neergaand lassen. Met deze aanduidingen worden bij buizen meerdere posities samengevat. De PF-positie bij buizen is van toepassing wanneer beide kanten in de koppositie opgaand worden gelast, en de PG-positie is van toepassing wanneer beide kanten boven de koppositie neergaand worden gelast (verticale lasnaad). Het TIG-lassen is in alle posities mogelijk. De lasgegevens moeten zoals bij andere lasmethodes op de positie worden afgestemd.

Lasparameters

De ondergrens van het gebruik van de TIG-lasmethode ligt bij staal op ong. 0,3 mm, bij aluminium en koper op 0,5 mm. Voor dikkere materiaaldiktes gelden slechts prijsgebonden grenzen. Het afsmeltvermogen van de methode is niet zeer hoog. Daarom worden vaak alleen de grondlagen TIG-gelast en de overige lagen met andere lasmethodes (elektrode, MAG) die een hoger vermogen hebben. Bij de selectie van de lasparameters moet ermee rekening worden gehouden dat op het lasapparaat alleen de stroomsterkte wordt ingesteld. De vlamboogspanning is het resultaat van de door de lasser aangehouden vlambooglengte. Daarbij geldt dat de spanning bij een toenemende vlambooglengte groter wordt. Als richtwaarde voor toereikende lasstroomsterktes geldt bij het lassen van staal met een gelijkstroom(-pool) een stroomsterkte van 45 ampères per mm materiaaldikte. Bij wisselstroomlassen van aluminium is 40 ampère/mm vereist.

Lassen met stroompulsen

Bij het lassen met een pulsvormige stroom worden de stroomsterkte en spanning op het ritme van de pulsfrequentie permanente tussen een lage basiswaarde en de hogere pulswaarde gewisseld. Onder inwerking van een hoge pulsstroom wordt een inbranding op het basismateriaal gegenereerd en wordt een puntvormig lasbad gevormd. Onder inwerking van een lagere basisstroom begint het lasbad vanaf de rand te verharden tot het door de volgende stroompuls opnieuw wordt gesmolten en vergroot. Ondertussen is de lassnelheid van de vlamboog al doorgeschakeld, zodat de lasnaad bij het TIG-pulslassen uit vele overlappende laspunten bestaat. De grootte van het lasbad is daarbij gemiddeld kleiner dan bij het lassen met gelijkvormige stroom, zodat het beheersbaarder is bij het lassen in geforceerde posities. Desondanks wordt een toereikende inbranding gegarandeerd. Het eerder beschreven effect treedt echter alleen op wanneer een daarvoor toereikend temperatuurverschil in het lasbad tussen de basis- en pulsfase optreedt. Dit is echter alleen het geval bij pulsfrequenties onder 5 Hz. Het nadeel is dat de lassnelheid bij pulslassen veelvoudig moet worden verlaagd. Daarnaast kan de lasser de pulsen binnen het lage frequentiebereik als hinderende flakkering van de vlamboog ervaren. Om deze reden wordt deze variant van TIG-lassen minder bij handmatig lassen en veel meer bij gemechaniseerd TIG-lassen gebruikt, aangezien de lasser op andere manieren de beheersbaarheid van het lasbad kan beïnvloeden.

Voor adequaat TIG-lassen heeft u de volgende uitrusting nodig:

Meer informatie over het thema TIG-lassen vindt u in ons laslexicon.