Sistema di gestione delle saldature Welding 4.0 ewm Xnet

Il passaggio alla tecnica di saldatura efficiente e rispettosa delle risorse

Perché ewm Xnet?

L’unione intelligente di uomo e macchine che aumenta la produttività per un flusso automatico dei dati nella catena della produzione: l’industria 4.0 si afferma anche nelle produzioni a mezzo saldatura con il nuovo e innovativo sistema di gestione delle saldature Welding 4.0 ewm Xnet.

-

Sicurezza e aumento della qualità – la qualità più alta come bene supremo

- Qualità delle saldature provabile nel lungo periodo con documentazione su parametri di saldatura e saldatori di ogni cordone

- Minimizzazione degli errori con collegamento fra istruzioni di saldatura e componente, monitoraggio on time dei parametri direttamente sul generatore di saldatura e chiara assegnazione della qualifica necessaria al saldatore

- Parametri regolati in modo sempre corretto tramite disposizioni obbligatorie provenienti dalla gestione dei componenti e dal gestore delle istruzioni di saldatura

- Saldature a regola d'arte e alleggerimento dell’attività di sorveglianza delle saldature grazie all’identificazione delle qualifiche del saldatore tramite Xbutton

-

Aumento della produttività

Aumento della produttivitàAumento della produttività – più lavoro nello stesso periodo di tempo

- Più efficienza grazie a tempi di arco più lunghi per livello

- Minori tempi di inattività grazie alla trasmissione senza carta di tutti i dati rilevanti e delle istruzioni di saldatura direttamente dalla postazione di lavoro

- Minori correzioni di errori grazie a parametri di saldatura prestabiliti

- Riduzione degli arresti inutili grazie ad avvertenze relative alla manutenzione puntuali e orientate al consumatore, ad es. per componenti della torcia soggetti a usura

-

Riduzione dei costi – più utili con medesimi fatturati

- Riconoscimento dei potenziali di risparmio tramite la registrazione dei valori di consumo di energia, gas e materiali d’apporto

- Utilizzo ridotto di ricambi di consumo grazie ad avvertenze relative alla manutenzione puntuali e non anticipate

- Controllo con obiettivi mirati tramite processi trasparenti e con la possibilità di realizzare precisi calcoli a consuntivo

Riduzione dei costi

Riduzione dei costi

A misura di bisogno a seconda delle necessità

Il sistema modulare ewm Xnet e i componenti

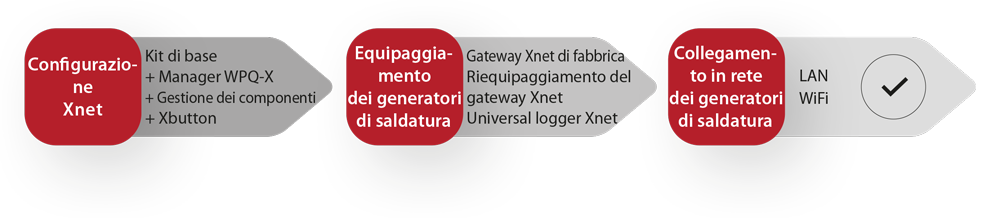

Predisposizione su misura in base alle necessità delle specifiche produzioni: EWM persegue questa filosofia di offerte a misura di bisogno anche per il suo Sistema di Gestione delle Saldature Welding 4.0. I tre moduli di ewm Xnet che si possono montare in successione sono adattabili ad ogni bisogno individuale a seconda della modalità di funzionamento e della grandezza dell’attività. È integrata anche la tipica capacità di aggiornamento di EWM: il riequipaggiamento semplice di ulteriori moduli è possibile eseguirlo in ogni momento. Indipendentemente dalla grandezza che scegliete potrete approfittare in modo misurabile di ewm Xnet dal primo modulo.

I moduli ewm Xnet

✔ Indipendente dalla piattaforma – basato su browser per tutti gli apparecchi terminali ✔ Ampia estendibilità – miglioramenti sempre possibili ✔ Collegamento con dispositivo di comando LAN/WiFi – anche su filo senza fili

Set Plug & Play

I VOSTRI VANTAGGI

Il kit Plug and Play ewm Xnet consente una messa in funzione e un utilizzo semplici e senza attrito. In questo modo è la soluzione ottimale per una documentazione su ordinazione dei parametri di saldatura con una fonte di corrente. Con il kit di base già installato ewm Xnet è possibile registrare i dati di saldatura e creare un’analisi dell’efficienza. Con il PC e il gateway preconfigurati è possibile collegare il sistema ad alcune impugnature tramite Plug and Play. Presupposto è un generatore di saldatura con interfaccia a 7 poli senza componenti ewm Xnet montate in modo fisso.

CONTENUTO

- PC laptop con software ewm Xnet preinstallato (kit di base ewm Xnet)

- Dongle USB con licenza d’uso del software e 1 licenza d’uso dell’apparecchio, kit di base ewm Xnet

- LAN Gateway ewm Xnet

- Cavo (7 poli, rete LAN)

- Valigia di plastica con Trolly

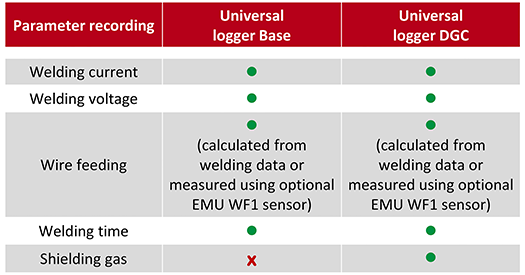

Universal logger

I VOSTRI VANTAGGI

- Con l’Universal logger ewm Xnet è possibile collegare i generatori di saldatura di tutti i produttori al gateway ewm Xnet e al software ewm Xnet.

- In questo modo è possibile utilizzare quasi tutte le funzioni di ewm Xnet, come ad es.:

- visualizzazione in tempo reale, registrazione e documentazione dei parametri di saldatura

- Calcolo del consumo

- Manutenzione dei generatori di saldatura

- Scansione del codice a barre

- WPQ Manager:

- gestione saldatore

- Per il rilevamento della velocità di avanzamento del filo del generatore di saldatura collegato vi sono due possibilità:

- Calcolo matematico della velocità di avanzamento del filo partendo dalla corrente di saldatura misurata senza sensore del filo aggiuntivo sensore EMU WF 1

- Rilevamento di tecnica di misurazione della velocità di avanzamento del filo con sensore del filo sensore EMU WF 1

Riepilogo delle funzioni

Campi di applicazione

- Adatto per i seguenti apparecchi:

- Generatori di saldatura MIG/MAG

- Generatori di saldatura TIG

- Generatori di saldatura al plasma

- Generatori di saldatura MMA/elettrodi

- Generatori di saldatura UP

- per applicazioni in:

- Produzione di tecnica di saldatura

- Istituti di formazione

- Saldatura manuale/meccanizzata/automatizzata

- Officine di assistenza

- Noleggio generatori di saldatura

- Registrazione dei dati per controlli di processo e saldatura

ewm Xnet documenti per il download

Opuscolo sistema di gestione di saldatura Welding 4.0 ewm Xnet

Opuscolo ewm Xnet Universal logger

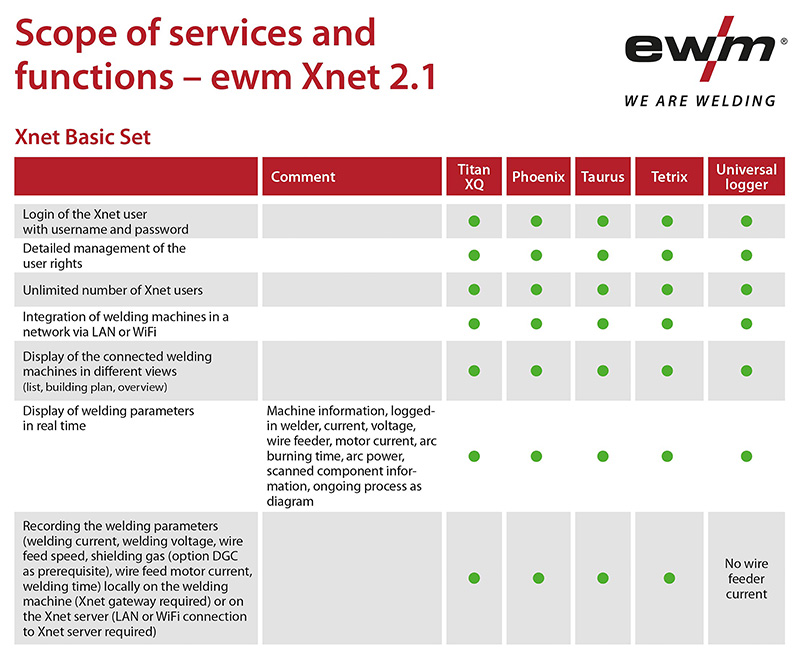

Gamma di prestazioni e funzioni ewm Xnet

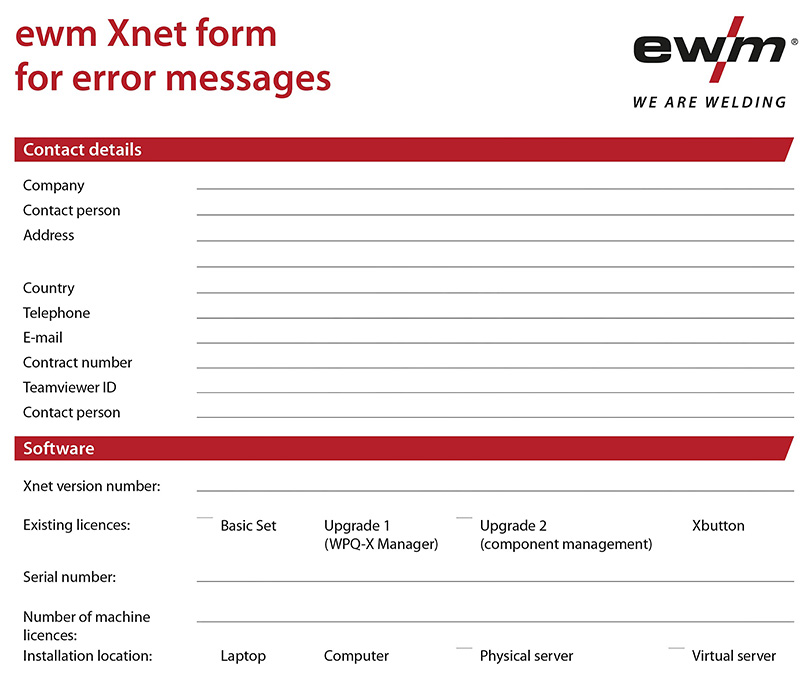

Modulo per segnalazioni di errore ewm Xnet

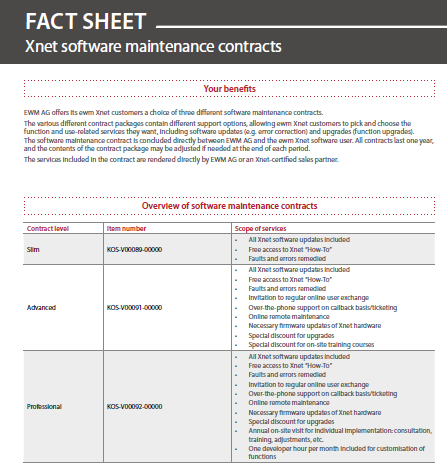

Scheda tecnica ewm Xnet