System zarządzania jakością spawania Welding 4.0 ewm Xnet

Krok w kierunku wydajnej i oszczędzającej zasoby technologii spawania

Dlaczego ewm Xnet?

Inteligentne i poprawiające produktywność połączenie człowieka i maszyny dla zapewnienia automatycznego przepływu danych w łańcuchu produkcyjnym: przemysłu 4.0. Na te potrzeby w branży spawalniczej odpowiada nowy, innowacyjny system zarządzania spawaniem Welding 4.0 ewm Xnet.

-

Gwarancja i wzrost jakości – wyższa jakość najwyższym dobrem

- Dowiedziona w okresie długoterminowym jakość spawania dzięki dokumentacji parametrów spawania i spawacza każdego ściegu

- Zminimalizowanie liczby błędów dzięki połączeniu instrukcji spawania z podzespołem, bieżący monitoring parametrów bezpośrednio w spawarce i jednoznaczne przyporządkowanie wymaganej kwalifikacji do spawacza

- Zawsze prawidłowo ustawione parametry dzięki ścisłym wytycznym działu zarządzania podzespołami i menadżera instrukcji spawania

- Prawidłowe spawanie i odciążenie personelu nadzoru dzięki identyfikacji kwalifikacji spawacza za pomocą Xbutton

-

Zwiększenie produktywności

Zwiększenie produktywnościWzrost produktywności – więcej pracy w tym samym czasie

- Większa efektywność dzięki wydłużeniu czasu eksploatacji łuku elektrycznego w trakcie jednej zmiany

- Skrócenie okresów pozaprodukcyjnych dzięki transmisji cyfrowej wszystkich istotnych danych i instrukcji spawania bezpośrednio na stanowisko robocze

- Ograniczenie korekt błędów dzięki zdefiniowanym parametrom spawania

- Ograniczenie zbędnych przestojów dzięki praktycznym, przekazywanym w odpowiednim czasie zaleceniom konserwacyjnym np. części uchwytu spawalniczego ulegające zużyciu

-

Obniżenie kosztów – większy zysk przy takim samym obrocie

- Wzrost potencjału oszczędności dzięki zapisywaniu wartości zużycia energii, gazu i materiałów dodatkowych

- Ograniczenie do minimum zużycia części zużywających się dzięki zaleceniom konserwacyjnym przekazywanym na czas, a nie zbyt wcześnie

- Skuteczna kontrola zapewniona przez przejrzyste procesy z możliwością dokładnej kalkulacji końcowej

obniżenie kosztów

obniżenie kosztów

Skrojone na miarę potrzeb

Moduły systemu i komponenty ewm Xnet

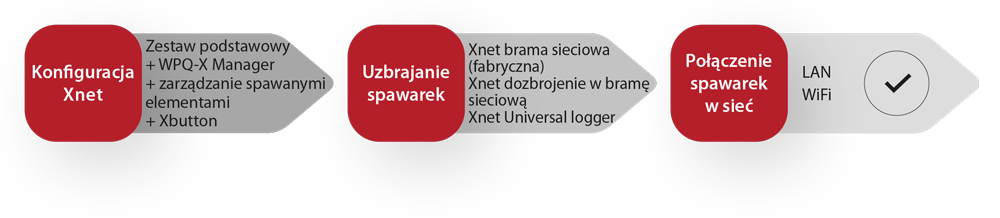

Indywidualne dostosowanie do potrzeb określonych gałęzi produkcji – to filozofia EWM dotycząca dostosowania oferty do zapotrzebowania także w przypadku systemu zarządzania jakością spawania Welding 4.0. W zależności od rodzaju i rozmiaru zakładu, trzy oparte na sobie moduły ewm Xnet dostosowują się do każdego indywidualnego zapotrzebowania. Zintegrowaną funkcją jest także zdolność do aktualizacji typowa dla EWM: Dodawanie kolejnych modułów jest możliwe w każdej chwili i jest dziecinnie proste. Niezależnie od wybranego zakresu funkcji – dzięki ewm Xnet wymierne korzyści odczuwa się od pierwszego zainstalowanego modułu.

Moduły ewm Xnet

✔ Niezależność od platformy – system bazujący na przeglądarce, zgodność ze wszystkimi urządzeniami końcowymi ✔ Bogata opcja rozbudowy – korzystaj ze swobody wyboru ✔ Połączenie ze sterowaniem LAN/WiFi – także z przejściem z połączenia bezprzewodowego na przewodowe

Zestaw Plug & Play

KORZYŚCI

Zestaw Plug and Play ewm Xnet umożliwia bezproblemowe i łatwe uruchamianie i użytkowanie. Tym samym stanowi optymalne rozwiązanie dla szybkiej, związanej ze zleceniem dokumentacji parametrów spawania z jednym źródłem prądu. Z już zainstalowanym zestawem podstawowym ewm Xnet można zapisywać dane dotyczące spawania i tworzyć analizę wydajności. Za pomocą wstępnie skonfigurowanego komputera PC i bramy system można w kilku prostych krokach podłączyć przy użyciu Plug and Play. Warunkiem wstępnym jest spawarka z 7-stykowym interfejsem bez wbudowanych na stałe komponentów ewm Xnet.

TREŚĆ

- Laptop z wstępnie zainstalowanym oprogramowaniem ewm Xnet (zestaw podstawowy ewm Xnet)

- Klucz sprzętowy dongle USB z licencją na korzystanie z oprogramowania i 1 licencją na korzystania z urządzeń, zestaw podstawowy ewm Xnet

- Brama sieciowa LAN ewm Xnet

- Kabel (7-stykowy, sieć LAN)

- Walizka z tworzywa sztucznego z wózkiem Trolly

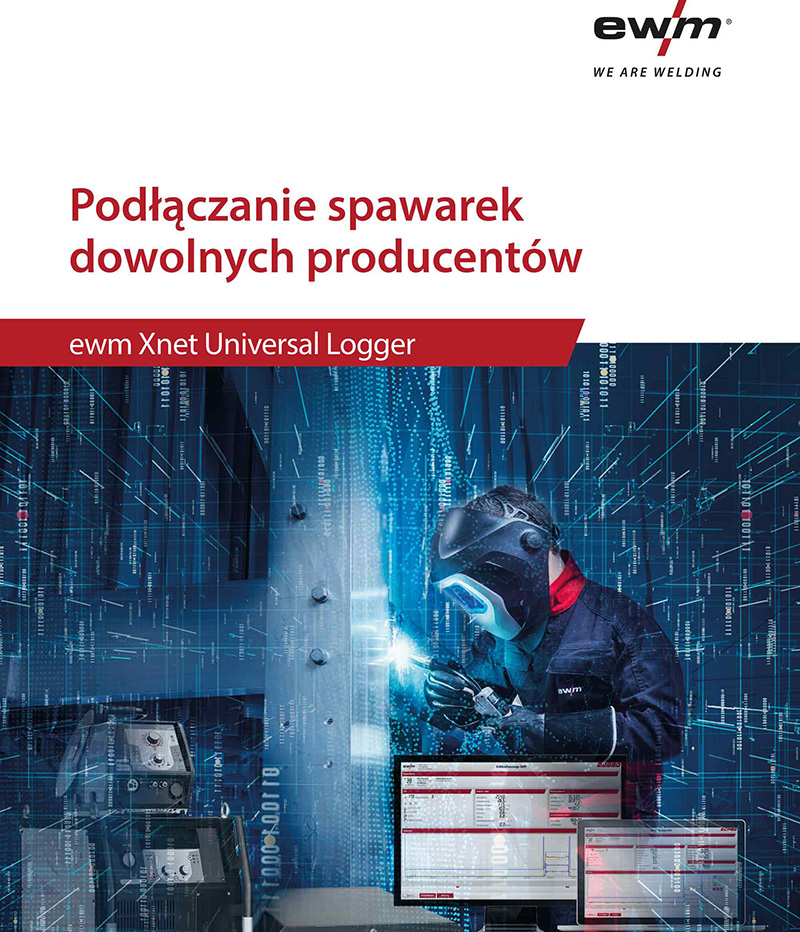

Universal logger

KORZYŚCI

- Moduł ewm Xnet Universal logger umożliwa połączene spawarek wszystkich producentów z bramą ewm Xnet Gateway i oprogramowaniem ewm Xnet.

- Dzięki temu możliwe jest wykorzystanie prawie wszystkich funkcji ewm Xnet, jak np.:

- Wyświetlanie w czasie rzeczywistym, rejestrowanie i dokumentacja parametrów spawania

- Obliczanie zużycia

- Konserwacja spawarek

- Skanowanie kodów kreskowych

- WPQ Manager

- Zarządzanie spawaczami

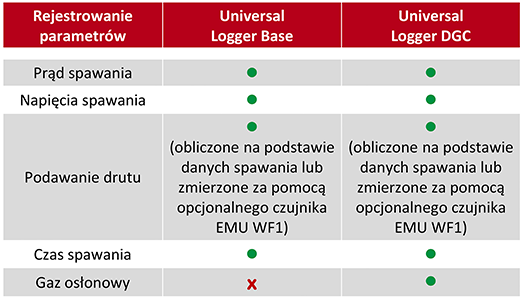

- Rejestrowanie prędkości podawania drutu podłączonej spawarki jest możliwe na dwa alternatywne sposoby:

- Obliczenie matematyczne prędkości podawania drutu na podstawie zmierzonego prądu spawania bez dodatkowego czujnika drutu EMU WF 1

- Techniczno-pomiarowe rejestrowanie prędkości podawania drutu za pomocą czujnika drutu EMU WF 1

Przegląd funkcji

Obszary zastosowania

- nadaje się do następujących urządzeń:

- Spawarki MIG/MAG

- Spawarki TIG

- Urządzenia do spawania plazmowego

- Spawarki MMA / elektrodowe

- Spawarki do spawania łukiem krytym (na zamówienie)

- do zastosowania w:

- Produkcja w dziedzinie techniki spawalniczej

- Placówki edukacyjne

- Spawanie ręczne / zmechanizowane / zautomatyzowane

- Warsztaty serwisowe

- Wynajem spawarek

- Rejestrowanie danych podczas kontrolowania metod i spawaczy

Dokumenty ewm Xnet do pobrania

Broszura System zarządzania spawaniem Welding 4.0 – ewm Xnet

Broszura ewm Xnet Universal logger

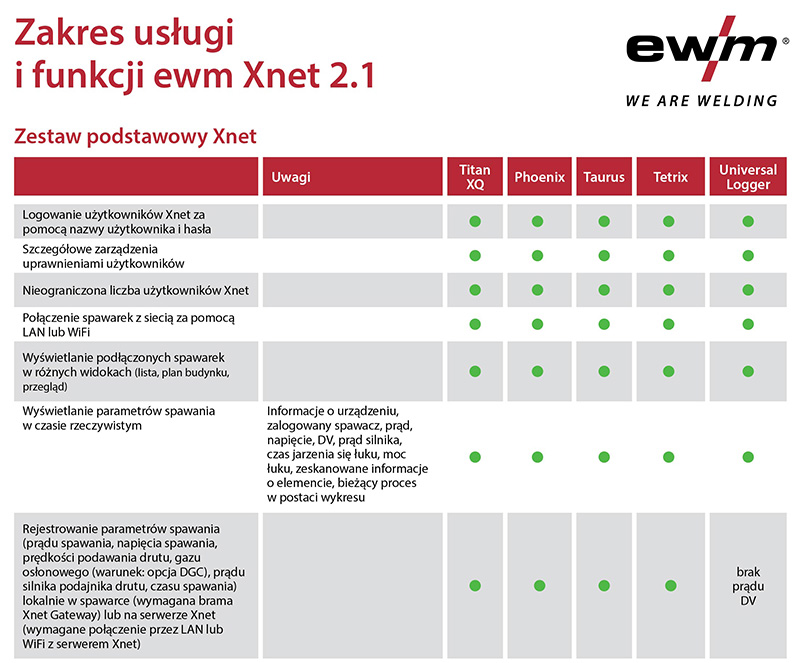

Zakres usługi i funkcji ewm Xnet

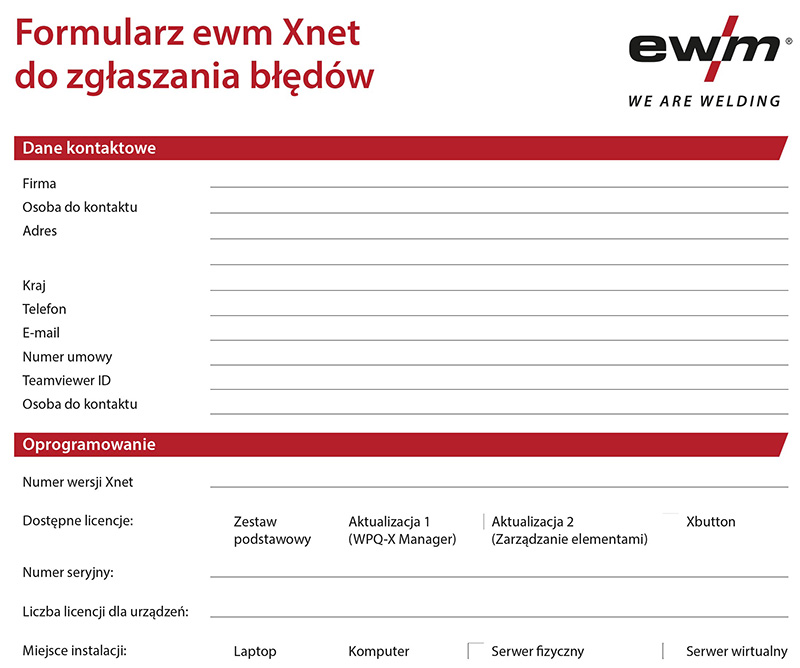

Formularz ewm Xnet do zgłaszania błędów